Development of a methodology for calculating the working process of the rotary working body of machines for earthworks and road works

DOI:

https://doi.org/10.15587/2706-5448.2025.327212Keywords:

rotary working body, cutting trajectory, cutting knives, cutting thickness, absolute speed, energy consumptionAbstract

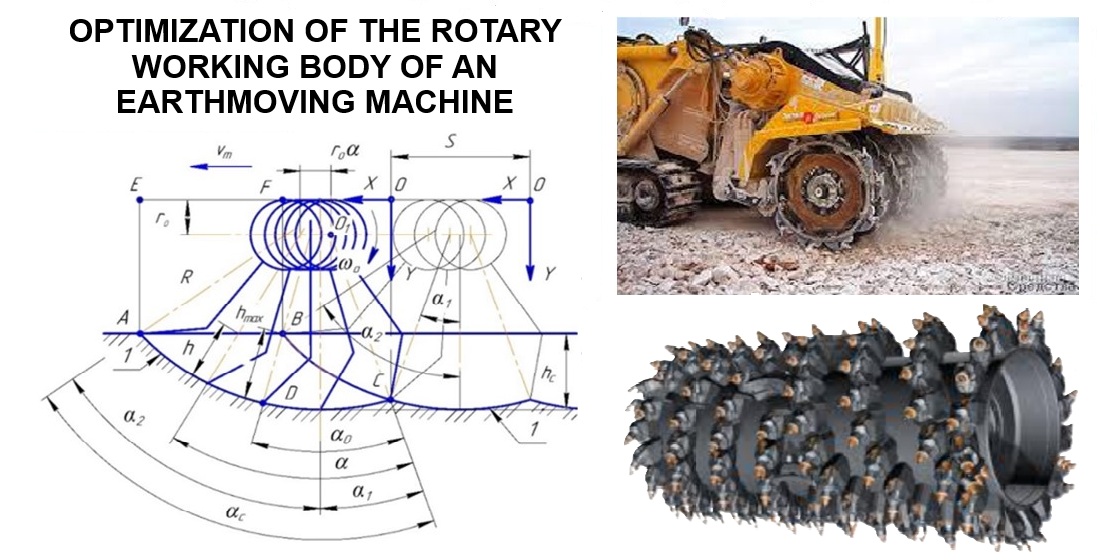

The object of this research is the working process of high-speed separation of soil mass elements by the cutting elements of a rotor. The existing problem is that soil cutting by the rotor occurs during the translational movement of the base machine. This creates a complex trajectory of the cutting edge and leads to continuous changes in chip thickness. Considering the trajectory of the cutting edges and the function of chip thickness variation allows for a more accurate assessment of the energy characteristics of the rotor drive.

Key parameters, such as the torque on the drive shaft, drive power, and energy consumption, were analyzed as functions of the working body's geometry, rotational speed, base machine velocity, and soil properties. The obtained mathematical models account for the actual trajectories of the cutting elements and changes in soil cutting thickness. Additionally, the interaction conditions with the surrounding environment and the physical and mechanical properties of the soil were considered. A methodology for engineering calculation and optimization of the rotary working body’s parameters was developed. It considers the rotor’s design, size, interaction conditions, and environmental factors. Analysis of the working process of a rotary working body with specified parameters and soil properties led to the following conclusions:

– The power consumption for the drive and the energy intensity of the process in direct and reverse soil cutting are practically equal. The differences do not exceed 5 %.

– In reverse operation, the average horizontal component of soil cutting resistance increases by 1.15–1.25 times compared to direct cutting. However, the resistance force vector is directed toward the working body's movement, reducing the required traction force of the base machine.

– The average value of the vertical component of cutting resistance in reverse operation is 2.0–2.5 times lower than in direct cutting. This reduces the effort required to deepen the working body or adjust the soil development depth.

This study will be useful for machine-building enterprises specializing in the design and manufacture of earthmoving and road construction machines, particularly those with an active rotary working body.

References

- Holubchenko, O. I. (2012). Konstruktsii ta zastosuvannia rizalno-metalnykh orhaniv dlia intensyfikatsii robochykh protsesiv zemleryino-transportnykh mashyn. Stroytelstvo. Materyalovedenye. Mashynostroenye. Seryia: Podemno-transportnye, stroytelnye y dorozhnye mashyny y oborudovanye, 66, 296–302. Available at: https://is.gd/44ZOBj

- Holubchenko, O., Khozhylo, M. (2011). Ohliad ta propozytsii konstruktsii aktyvnoho robochoho obladnannia zemleryino-transportnykh mashyn bezperervnoi dii. Visnyk Prydniprovskoi derzhavnoi akademii budivnytstva ta arkhitektury, 6-7, 48–55.

- Shigley, J. E., Mischke, C. R. (1996). Standard Handbook of Machine Design. New York: McGraw-Hill, 712. Available at: https://is.gd/eRD45S

- Holubchenko, O., Khmara, L. (2023). Formation of working equipment of increased efficiency for earthmoving and transport machines. Visnyk Kharkivskoho natsionalnoho avtomobilno-dorozhnoho universytetu, 2 (101), 88–98.

- Vershkov, O. O., Kolomiiets, S. M., Antonova, H. V. (2014). Kinematyka rotornykh robochykh orhaniv z sylovym pidkliuchenniam gruntoobrobnykh mashyn dlia peredposivnoho obrobitku gruntu. Naukovyi visnyk TDAU, Mashyny i zasoby mekhanizatsii silskohospodarskoho vyrobnytstva, 2 (4), 56–64. Available at: http://nbuv.gov.ua/UJRN/nvtdau_2014_4_2_9

- Tumac, D., Balci, C. (2015). Investigations into the cutting characteristics of CCS type disc cutters and the comparison between experimental, theoretical and empirical force estimations. Tunneling and Underground Space Technology, 45, 84–98. https://doi.org/10.1016/j.tust.2014.09.009

- Kajela, D., Lemu, H. G. (2018). Design and modelling of a light duty trencher for local conditions. Advances in Science and Technology Research Journal, 12, 303–311. https://doi.org/10.12913/22998624/85661

- Yurdakul, M. (2015). Effect of cutting parameters on consumed power in industrial granite cutting processes performed with the multi-disc block cutter. International Journal of Rock Mechanics and Mining Sciences, 76, 104–111. https://doi.org/10.1016/j.ijrmms.2015.03.008

- Kovalychen, Y. (2015). Analytical model of oscillatory disc cutting. International Journal of Rock Mechanics and Mining Sciences, 77, 378–383. https://doi.org/10.1016/j.ijrmms.2015.04.015

- Dixon, P., Crockett, J., Jepson, J. (2012). Performance comparison of diamond-enhanced and tungsten carbide teeth for road milling. Transportation Research Record, 2282, 45–48. https://doi.org/10.3141/2282-05

- Furmanov, D., Chizhov, V., Tyuremnov, I., Troshin, D. (2019). Loads on cutter teeth for removing asphalt pavement. XXII International Scientific Conference: Construction the Formation of Living Environment (FORM-2019). https://doi.org/10.1051/e3sconf/20199706031

- Selech, J., Majchrzycki, W., Ulbrich, D. (2023). Field and laboratory wear tests of machine components used for renovation of dirt roads – A case study. Materials, 16. https://doi.org/10.3390/ma16186180

- Yang, W., Xiao, X., Pan, R., Guo, S., Yang, J. (2023). Numerical simulation of spiral cutter–soil interaction in deep vertical rotary tillage. Agriculture, 13. https://doi.org/10.3390/agriculture13091850

Downloads

Published

How to Cite

Issue

Section

License

Copyright (c) 2025 Oleksandr Holubchenko, Serhii Karpushyn, Roman Krol, Volodymyr Panteleenko, Andrii Chervonoshtan

This work is licensed under a Creative Commons Attribution 4.0 International License.

The consolidation and conditions for the transfer of copyright (identification of authorship) is carried out in the License Agreement. In particular, the authors reserve the right to the authorship of their manuscript and transfer the first publication of this work to the journal under the terms of the Creative Commons CC BY license. At the same time, they have the right to conclude on their own additional agreements concerning the non-exclusive distribution of the work in the form in which it was published by this journal, but provided that the link to the first publication of the article in this journal is preserved.