Вдосконалення технології виготовлення литих гальмових барабанів у розових піщаних формах

DOI:

https://doi.org/10.15587/2706-5448.2024.301715Ключові слова:

гальмівний барабан, хімічний склад чавуну, припуски на механічну обробку, серійна плавка чавуну, шихтові матеріали, межа міцності чавунуАнотація

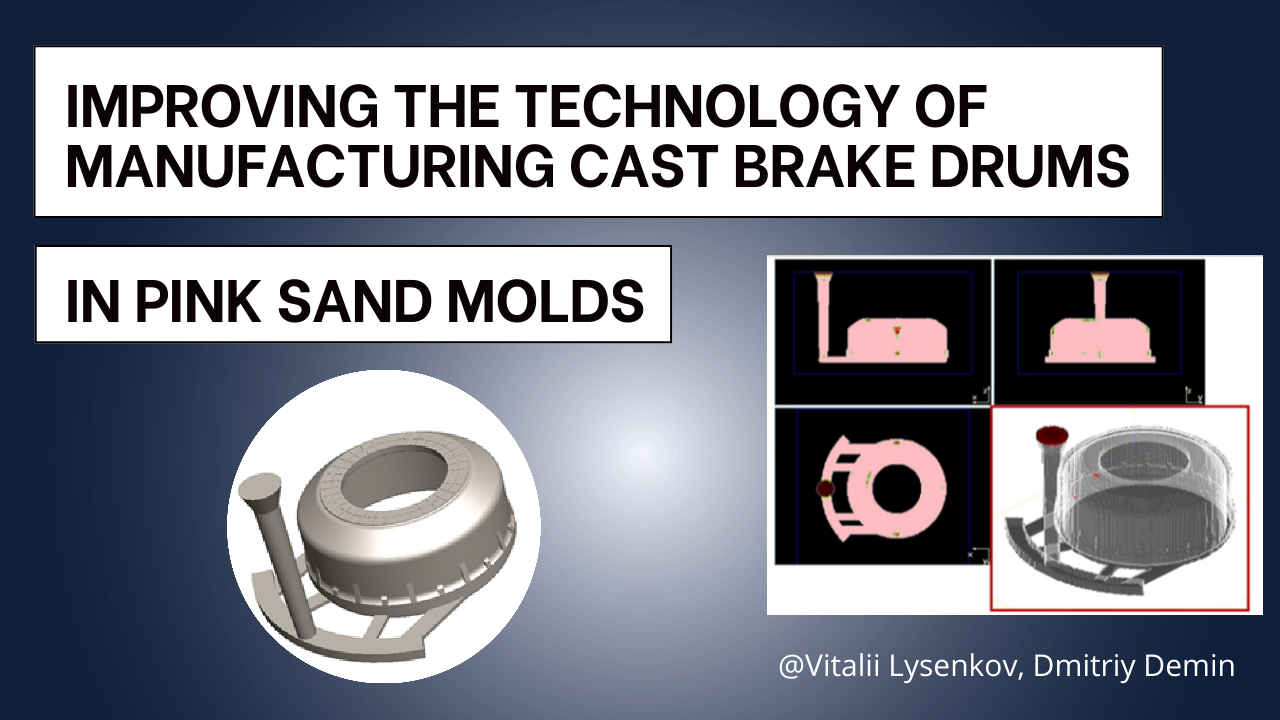

Об’єктом дослідження у роботі є технологія виготовлення виливка «барабан гальмівний» із чавуну базової марки СЧ20 за ГОСТ 1412-85 (ДСТУ EN 1561, EN-GJL-200). Існуюча проблема полягає в тому, що внаслідок недосконалості технологічних процесів виготовлення виливків можливі остаточні внутрішні дефекти усадкового характеру. Це може призводити до зменшення міцності та зниження експлуатаційної надійності барабанів незалежно від хімічного складу, який може відповідати технічним умовам та мав би забезпечувати задані показники міцності відповідно до марки чавуну.

На основі результатів 3D-моделювання виявлено, що за існуючої технології виготовлення виливків гальмівного барабану в разових піщаних формах остаточні дефекти усадкового характеру формуються у верхній частині виливку. Для усунення цієї проблеми запропоновано рішення щодо збільшення величини припуску на механічну обробку по верхній поверхні виливку. Можливе перевищення маси виливку та перевитрата сплаву, що виникнуть при втіленні цього рішення, може бути компенсоване зменшенням припуску на інші поверхні на основі їх оптимізації методом розмірних ланцюгів та зменшенням товщині стінки виливку. Для цього запропоноване зменшення вмісту вуглецю в сплаві, як фактор підвищення міцності на розтяг чавуну. На основі проведених 90 серійних плавок в промислових умовах доведена можливість підвищення межі міцності чавуну приблизно 11 % за допомогою зниження середнього вмісту в чавуні вуглецю з 3.45 % до 3.4 %.

Запропоновані рішення становлять суть удосконалення технології виготовлення литих гальмівних барабанів, що виготовляються литтям у разові піщані форми.

Представлене дослідження буде корисним для машинобудівних підприємств, що мають в своїй структурі ливарні цеха, де виплавляють чавун для виготовлення виливків.

Посилання

- Savchenko, Yu. E. (2012). Use of computer-integrated systems and technology in the production of pistons. Technology Audit and Production Reserves, 1 (1 (3)), 8–13. doi: https://doi.org/10.15587/2312-8372.2012.4868

- Alekhin, V. I., Belogub, A. V., Marchenko, A. P., Akimov, O. V. (2009). Kompiuterno-integrirovannoe modelirovanie liteinykh protcessov v avtomobilnykh porshniakh na osnove konstruktorsko – tekhnologicheskoi metodiki proektirovaniia detalei DVS. Dvigateli vnutrennego sgoraniia, 2, 101–104.

- Krasnokutskyi, E. A. (2012). The simulation of crystallization in a metal mold cast parts. Technology Audit and Production Reserves, 1 (1 (3)), 3–8. doi: https://doi.org/10.15587/2312-8372.2012.4867

- Alekhin, V. I., Belogub, A. V., Marchenko, A. P., Akimov, O. V. (2010). Modelirovanie mest proiavleniia defektov usadochnogo kharaktera pri proektirovanii litykh detalei DVS. Metall i lite Ukrainy, 12, 27–30.

- Orendarchuk, Y., Marynenko, D., Borysenko, S., Loek, I., Anan’in, V. (2017). Monitoring of castings quality for use in cad systems of foundry production technologies. ScienceRise, 4 (2), 48–52. doi: https://doi.org/10.15587/2313-8416.2017.99442

- Ponomarenko, O. Y., Trenev, N. S. (2013). Computer modeling of crystallization processes as a reserve of improving the quality of pistons of ICE. Technology Audit and Production Reserves, 6 (2 (14)), 36–40. doi: https://doi.org/10.15587/2312-8372.2013.19529

- Akimov, O. V. (2003). Analiz pogreshnostei formoobrazovaniia otlivok koles turbin turbokompressorov dlia nadduva DVS na etape izgotovleniia ikh voskovykh modelei. Eastern-European Journal of Enterprise Technologies, 3 (3), 16–24.

- Penzev, P., Pulyaev, A., Gulaga, M., Vlasiuk, V., Makarenko, D. (2017). Parametric classification of pistons of internal combustion engines parts according to the «hole axis shift relative to the piston axis» criterion. ScienceRise, 5 (2 (34)), 3–41. doi: https://doi.org/10.15587/2313-8416.2017.101975

- Chibichik, O., Sil’chenko, K., Zemliachenko, D., Korchaka, I., Makarenko, D. (2017). Investigation of the response surface describing the mathematical model of the effects of the Al/Mg rate and temperature on the Al-Mg alloy castability. ScienceRise, 5 (2 (34)), 42–45. doi: https://doi.org/10.15587/2313-8416.2017.101923

- Frolova, L. (2023). Search procedure for optimal design and technological solutions to ensure dimensional and geometric accuracy of castings. Technology Audit and Production Reserves, 1 (1 (69)), 18–25. doi: https://doi.org/10.15587/2706-5448.2023.271860

- Borsato, T., Berto, F., Ferro, P., Carollo, C. (2016). Effect of in-mould inoculant composition on microstructure and fatigue behaviour of heavy section ductile iron castings. Procedia Structural Integrity, 2, 3150–3157. doi: https://doi.org/10.1016/j.prostr.2016.06.393

- Bai, Y., Luan, Y., Song, N., Kang, X., Li, D., Li, Y. (2012). Chemical Compositions, Microstructure and Mechanical Properties of Roll Core used Ductile Iron in Centrifugal Casting Composite Rolls. Journal of Materials Science & Technology, 28 (9), 853–858. doi: https://doi.org/10.1016/s1005-0302(12)60142-x

- Frolova, L., Barsuk, A., Nikolaiev, D. (2022). Revealing the significance of the influence of vanadium on the mechanical properties of cast iron for castings for machine-building purpose. Technology Audit and Production Reserves, 4 (1 (66)), 6–10. doi: https://doi.org/10.15587/2706-5448.2022.263428

- Lysenkov, V., Demin, D. (2023). Adaptive method of estimating the dynamic characteristics of the bottom pressing process when making disposable casting molds. Technology Audit and Production Reserves, 5 (1 (73)), 6–11. doi: https://doi.org/10.15587/2706-5448.2023.288152

- Endo, M., Yanase, K. (2014). Effects of small defects, matrix structures and loading conditions on the fatigue strength of ductile cast irons. Theoretical and Applied Fracture Mechanics, 69, 34–43. doi: https://doi.org/10.1016/j.tafmec.2013.12.005

- Demin, D. (2019). Development of «whole» evaluation algorithm of the control quality of «cupola – mixer» melting duplex process. Technology Audit and Production Reserves, 3 (1 (47)), 4–24. doi: https://doi.org/10.15587/2312-8372.2019.174449

- Lysenkov, V., Demin, D. (2022). Reserves of resource saving in the manufacture of brake drums of cargo vehicles. ScienceRise, 3, 14–23. doi: https://doi.org/10.21303/2313-8416.2022.002551

- Kharchenko, S., Barsuk, A., Karimova, N., Nanka, A., Pelypenko, Y., Shevtsov, V. et al. (2021). Mathematical model of the mechanical properties of Ti-alloyed hypoeutectic cast iron for mixer blades. EUREKA: Physics and Engineering, 3, 99–110. doi: https://doi.org/10.21303/2461-4262.2021.001830

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Vitalii Lysenkov, Dmitriy Demin

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.