Розроблення спеціального сопла для холодного напилювання для нанесення покриття на внутрішні поверхні

DOI:

https://doi.org/10.15587/2706-5448.2025.345022Ключові слова:

покриття, геометрія сопла, порошок, оптимізація, CFD-моделювання, відновлення деталіАнотація

Підвищення ресурсу деталей шляхом формування захисних і відновлювальних покриттів холодним газодинамічним напилюванням (ХГН) є актуальним науково-технічним завданням. Об’єктом дослідження є процес прискорення частинок порошку в надзвуковому поворотному соплі для ХГН. Як і для інших методів газотермічного напилювання, для ХГН ускладненим, а іноді навіть неможливим, є формування покриттів на внутрішніх та важкодоступних поверхнях деталей. У практиці використання технології це вважається одним з найбільш проблемних місць, що обмежує можливості технології.

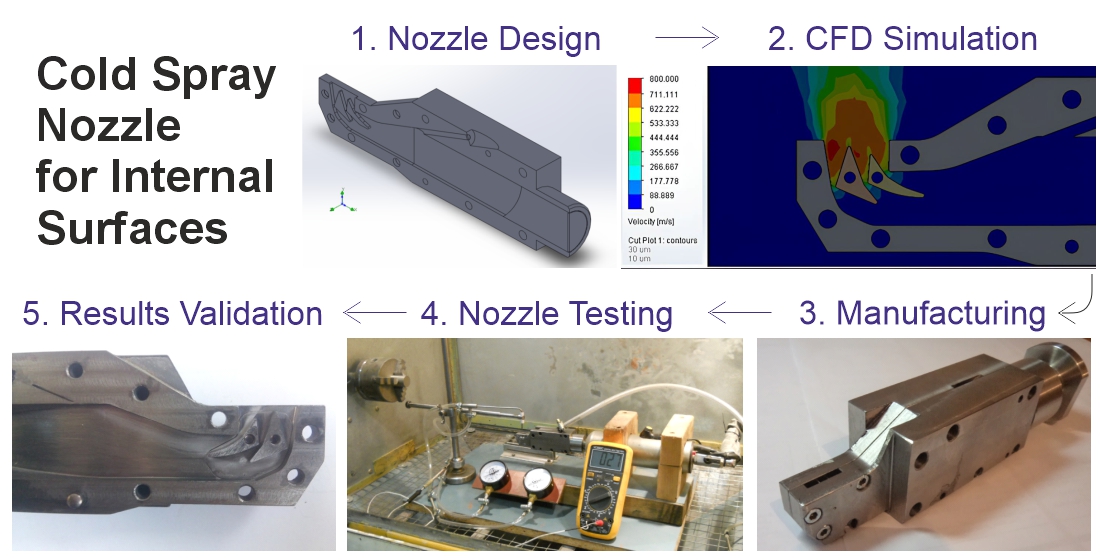

Ця робота направлена на удосконалення процесу ХГН за рахунок розроблення нового надзвукового поворотного сопла для напилювання покриттів на внутрішні й важкодоступні поверхні деталей, встановлення закономірностей траєкторії руху та прискорення в ньому частинок порошку. В ході дослідження використовувались класичні методи обчислювальної газодинаміки, включно з методами дослідження двофазних потоків. Експериментальна перевірка результатів моделювання виконувалась пневматичним методом визначення числа Маха за допомогою трубки Піто-Прандтля. Чисельне моделювання газодинамічних процесів виконано для двох спроєктованих поворотних сопел – двоканального та триканального. Отримано значення максимальної швидкості частинок алюмінієвого порошку діаметром 10 мкм за тиску гальмування повітря 4,0 МПа та температурі гальмування 550°C – 558 м/с для двоканального сопла, і 585 м/с – для триканального, достатні для зчеплення частинок з підкладкою. Для виготовлення та проведення експериментальних досліджень було обрано триканальне сопло, а різниця між експериментальними й розрахунковими значеннями числа Маха потоку на виході з сопла не перевищувала 10%. Наявність розташованих в основному каналі двох додаткових сопел, спрямованих під кутом до напрямку основного потоку, забезпечують поворот потоку з частинками від початкового напрямку на кут близько 75°, що задовольняє вимоги для утворення ХГН покриттів.

Посилання

- Meng, F., Zhou, Y., Zhang, H., Wang, Z., Liu, D., Cao, S. et al. (2025). Development and Research Status of Wear-Resistant Coatings on Copper and Its Alloys: Review. Crystals, 15 (3), 204. https://doi.org/10.3390/cryst15030204

- Zhang, Z., Tarelnyk, V., Konoplianchenko, I., Guanjun, L., Xin, D., Yao, J. (2023). Characterization of Tin Bronze Substrates Coated by Ag + B83 through Electro-Spark Deposition Method. Surface Engineering and Applied Electrochemistry, 59 (2), 220–230. https://doi.org/10.3103/s1068375523020187

- Dolmatov, A. I., Dan’ko, K. A., Neveshkin, Yu. A. (2016). Modelling of Distribution of Particles in a Two-Phase Flow of Detonation – Plasma Device. Metallofizika i Noveishie Tekhnologii, 36 (11), 1533–1546. https://doi.org/10.15407/mfint.36.11.1533

- Breus, A., Abashin, S., Serdiuk, O., Sysoiev, Iu. (2023). Synthesis of metallic alloy particles on flat graphitic interfaces in arc discharge. Archives of Materials Science and Engineering, 121 (2), 49–59. https://doi.org/10.5604/01.3001.0053.8486

- Guo, D., Kazasidis, M., Hawkins, A., Fan, N., Leclerc, Z., MacDonald, D. et al. (2022). Cold Spray: Over 30 Years of Development Toward a Hot Future. Journal of Thermal Spray Technology, 31 (4), 866–907. https://doi.org/10.1007/s11666-022-01366-4

- Singh, H., Kumar, M., Singh, R. (2022). An overview of various applications of cold spray coating process. Materials Today: Proceedings, 56, 2826–2830. https://doi.org/10.1016/j.matpr.2021.10.160

- Ashokkumar, M., Thirumalaikumarasamy, D., Sonar, T., Deepak, S., Vignesh, P., Anbarasu, M. (2022). An overview of cold spray coating in additive manufacturing, component repairing and other engineering applications. Journal of the Mechanical Behavior of Materials, 31 (1), 514–534. https://doi.org/10.1515/jmbm-2022-0056

- Forero-Sossa, P. A., Giraldo-Betancur, A. L., Poblano-Salas, C. A., Gutierrez-Pérez, A. I., Rodríguez-Vigueras, E. M., Corona-Castuera, J., Henao, J. (2022). Nozzle Geometry and Particle Size Influence on the Behavior of Low Pressure Cold Sprayed Hydroxyapatite Particles. Coatings, 12 (12), 1845. https://doi.org/10.3390/coatings12121845

- Kun, T., Wenjie, H., Yurong, W. (2024). Optimization of Cold Spray Nozzles Based on the Response Surface Methodology. Journal of Engineering Sciences, 11 (1), F1–F11. https://doi.org/10.21272/jes.2024.11(1).f1

- Zahiri, S. H., Gulizia, S., Prentice, L. (2020). An Overview of Cold Spray Additive Technology in Australia for Melt-less Manufacture of Titanium. MATEC Web of Conferences, 321, 03011. https://doi.org/10.1051/matecconf/202032103011

- Faizan-Ur-Rab, M., Zahiri, S. H., Masood, S. H., Jahedi, M., Nagarajah, R.; Nastac, L., Zhang, L., Thomas, B. G., Zhu, M., Ludwig, A., Sabau, A. S. (Eds.) (2016). 3D CFD Multicomponent Model for Cold Spray Additive Manufacturing of Titanium Particles. CFD Modeling and Simulation in Materials Processing 2016. The Minerals, Metals & Materials Series. Cham: Springer, 213–220. https://doi.org/10.1007/978-3-319-65133-0_26

- Hu, W., Shorinov, O. (2024). Optimization of Technological Parameters for Cold Spraying Using the Response Surface Method. Journal of Engineering Sciences, 11 (2), F1–F8. https://doi.org/10.21272/jes.2024.11(2).f1

- Dolmatov, A. I., Polyviany, S. A. (2021). Interaction of Solid Particles from a Gas Stream with the Surface of a Flat Nozzle. Metallofizika i noveishie tekhnologii, 43 (3), 319–328. https://doi.org/10.15407/mfint.43.03.0319

- Shorinov, O., Volkov, A., Neveshkin, Y., Danko, K., Kalinichenko, N.; Ivanov, V., Pavlenko, I., Liaposhchenko, O., Machado, J., Edl, M. (Eds.) (2023). Theoretical Study of Powder Particle Parameters in a Modified Cold Spray Nozzle. Advances in Design, Simulation and Manufacturing VI. DSMIE 2023. Lecture Notes in Mechanical Engineering. Cham: Springer, 168–176. https://doi.org/10.1007/978-3-031-32774-2_17

- Cao, C., Li, W., Zhang, Z., Yang, X., Xu, Y. (2022). Cold Spray Additive Manufacturing of Ti6Al4V: Special Nozzle Design Using Numerical Simulation and Experimental Validation. Coatings, 12 (2), 210. https://doi.org/10.3390/coatings12020210

- Garmeh, S., Jadidi, M. (2022). Numerical Study on Particle Behavior and Deposition Accuracy in Cold Spray Additive Manufacturing. Coatings, 12 (10), 1546. https://doi.org/10.3390/coatings12101546

- Shorinov, O., Volkov, A., Dolmatov, A., Balushok, K.; Tonkonogyi, V., Ivanov, V., Trojanowska, J., Oborskyi, G., Pavlenko, I. (Eds.) (2023). Numerical Simulation of a Modified Nozzle for Cold Spraying. Advanced Manufacturing Processes V. Cham: Springer, 571–579. https://doi.org/10.1007/978-3-031-42778-7_53

- Tryfonov, O., Teodorczyk, A., Shypul, O., Rudy, W., Garin, V., Myntiuk, V., Tkachenko, D. (2025). Numerical Study and Model Validation of Low-Pressure Hydrogen-Air Combustion in a Closed Vessel. Computation, 13 (2), 54. https://doi.org/10.3390/computation13020054

- SOLIDWORKS Flow Simulation. Available at: https://www.solidworks.com/product/solidworks-flow-simulation Last accessed: 03.06.2025

- Schmidt, T., Gärtner, F., Assadi, H., Kreye, H. (2006). Development of a generalized parameter window for cold spray deposition. Acta Materialia, 54 (3), 729–742. https://doi.org/10.1016/j.actamat.2005.10.005

- Nastic, A., Jodoin, B., Legoux, J.-G., Poirier, D. (2021). Particle Impact Characteristics Influence on Cold Spray Bonding: Investigation of Interfacial Phenomena for Soft Particles on Hard Substrates. Journal of Thermal Spray Technology, 30 (8), 2013–2033. https://doi.org/10.1007/s11666-021-01272-1

- Canales, H., Lytvynov, A., Markovich, S., Dolmatov, A. (2014). Computational fluid dynamics modeling of a low pressure cold spraying nozzle. Mechanics and Mechanical Engineering, 1, 157–163. Available at: https://repository.kpi.kharkov.ua/handle/KhPI-Press/16980

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2025 Oleksandr Shorinov, Andrii Volkov, Nina Savchenko, Serhii Markovych, Kostiantyn Danko, Roman Ipatov

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.