Розчинники в промисловому синтезі нафазоліну нітрату: імплементація принципів «Зеленої хімії» та аналіз

DOI:

https://doi.org/10.15587/2519-4852.2024.291468Ключові слова:

нафазоліну нітрат, промисловий синтез, 1,2,4 трихлорбензол, зелена хімія, відходи, профіль домішок, газова хроматографія, етаноламін, 2-пропанол, регенераціяАнотація

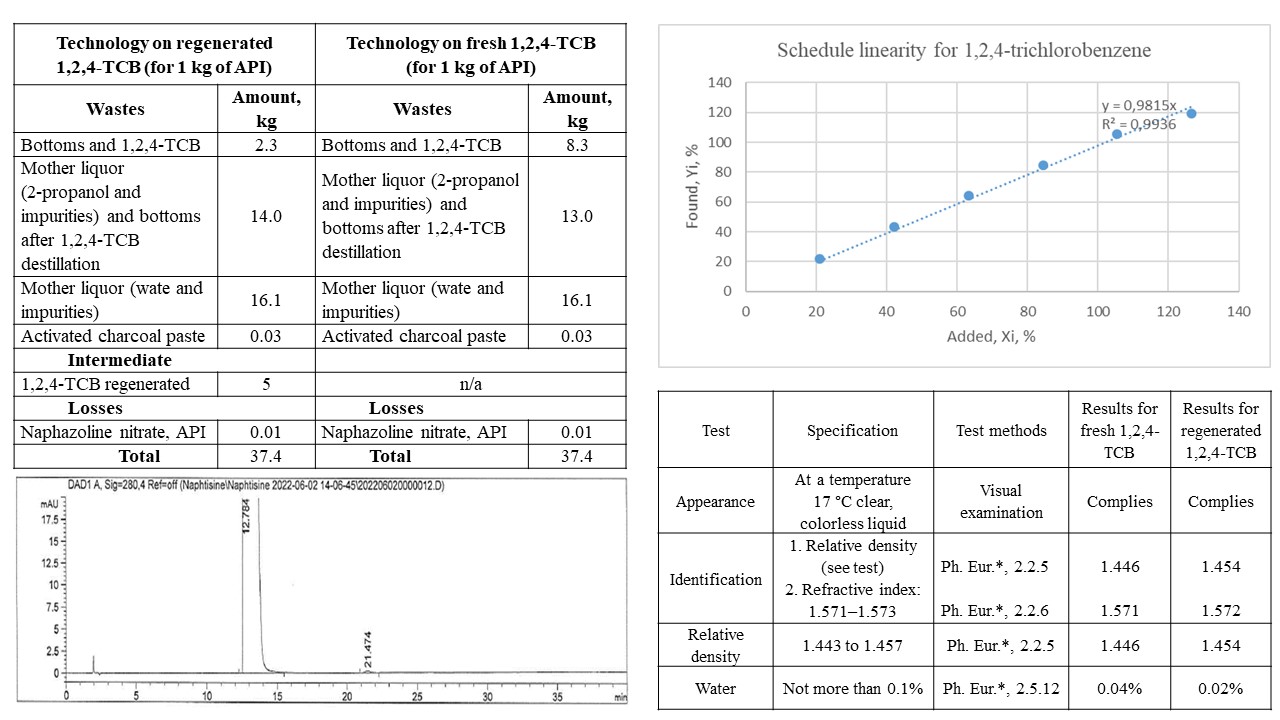

Мета: реалізація принципів зеленої хімії шляхом проведення регенерації розчинника синтезу 1,2,4-трихлорбензолу та повторне його використання під час синтезу субстанції Нафазоліну нітрат. Дослідження впливу регенерованого розчинника на якість кінцевого продукту шляхом контролю аналітичних показників якості. Розробка методики контролю кількісного визначення розчинників синтезу в субстанції та валідація.

Матеріали та методи: зразки субстанції були синтезовані за оптимізованою власною технологією АТ «Фармак». Отримані серії на свіжому та регенерованому 1,2,4-трихлорбензолі були проаналізовані відповідно до монографії Європейської Фармакопеї на Нафазоліну нітрат 0147.

Результати: доведена можливість використання регенерованого 1,2,4‑трихлорбензолу для синтезу субстанції Нафазоліну нітрат. Показано відсутність негативного впливу регенерованого розчинника на профіль домішок та поліморфну форму субстанції. Аналітичні показники якості відповідали вимогам внутрішньої специфікації та вимогам монографії Європейської фармакопеї. Розроблена та валідована методика кількісного визначення розчинників синтезу дає можливість визначати їх на необхідному рівні.

Висновки: введення в схему синтезу регенерованого 1,2,4-трихлорбензолу дозволило суттєво зменшити кількість відходів на 1 кг продукту, що в свою чергу значно знизило негативний вплив на навколишнє середовище. Аналітичні показники якості для регенерованого 1,2,4-трихлорбензолу відповідають вимогам внутрішньої специфікації. Промислові серії, одержані на регенерованому розчиннику відповідають вимогам монографії Європейської фармакопеї. Поліморфна форма серій субстанції, напрацьованих на регенерованому 1,2,4-трихлорбензолі відповідає поліморфній формі серій субстанцій напрацьованих на свіжому розчиннику. Одержані результати по впливу регенерованого розчинника на профіль домішок в готовій субстанції показують схожість профілю серій, напрацьованих на обох розчинниках. Згідно з вимогами ICH Q3C Impurities: Guideline for residual solvents розроблена та валідована методика контролю залишкового вмісту 1,2,4-трихлорбензолу в фінальному продукті методом газової хроматографії. Показано відсутність розчинників синтезу на рівні детектування

Спонсор дослідження

- JSC Farmak

Посилання

- Cue, B. W., Zhang, J. (2009). Green process chemistry in the pharmaceutical industry. Green Chemistry Letters and Reviews, 2 (4), 193–211. https://doi.org/10.1080/17518250903258150

- Sheldon, R. A. (2017). Metrics of Green Chemistry and Sustainability: Past, Present, and Future. ACS Sustainable Chemistry & Engineering, 6 (1), 32–48. https://doi.org/10.1021/acssuschemeng.7b03505

- Welton, T. (2015). Solvents and sustainable chemistry. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 471 (2183), 20150502. https://doi.org/10.1098/rspa.2015.0502

- Constable, D. J. C., Jimenez-Gonzalez, C., Henderson, R. K. (2006). Perspective on Solvent Use in the Pharmaceutical Industry. Organic Process Research & Development, 11 (1), 133–137. https://doi.org/10.1021/op060170h

- Dunn Peter, J., Wells Andrew, S., Williams Michael, T. (2010). Future Trends for Green Chemistry in the Pharmaceutical Industry. Green Chemistry in the Pharmaceutical Industry. Wiley Online Books. https://doi.org/10.1002/9783527629688.ch16

- Cseri, L., Razali, M., Pogany, P., Szekely, G. (2018). Organic solvents in sustainable synthesis and engineering. Green Chemistry. Elsevier, 513–553. https://doi.org/10.1016/b978-0-12-809270-5.00020-0

- Aboagye, E. A., Chea, J. D., Yenkie, K. M. (2021). Systems level roadmap for solvent recovery and reuse in industries. IScience, 24 (10), 103114. https://doi.org/10.1016/j.isci.2021.103114

- Muralikrishna, I. V., Manickam, V. (2017). Hazardous waste management. Environmental Management. Elsevier, 463–494. https://doi.org/10.1016/b978-0-12-811989-1.00017-8

- Chea, J. D., Lehr, A. L., Stengel, J. P., Savelski, M. J., Slater, C. S., Yenkie, K. M. (2020). Evaluation of Solvent Recovery Options for Economic Feasibility through a Superstructure-Based Optimization Framework. Industrial & Engineering Chemistry Research, 59 (13), 5931–5944. https://doi.org/10.1021/acs.iecr.9b06725

- Raymond, M. J., Slater, C. S., Savelski, M. J. (2010). LCA approach to the analysis of solvent waste issues in the pharmaceutical industry. Green Chemistry, 12 (10), 1826. https://doi.org/10.1039/c003666h

- Shores, B. T., Sieg, P. E., Nicosia, A. T., Hu, C., Born, S. C., Shvedova, K. et al. (2020). Design of a Continuous Solvent Recovery System for End-to-End Integrated Continuous Manufacturing of Pharmaceuticals. Organic Process Research & Development, 24 (10), 1996–2003. https://doi.org/10.1021/acs.oprd.0c00092

- Yadav, G., Fabiano, L. A., Soh, L., Zimmerman, J., Sen, R., Seider, W. D. (2020). CO2 process intensification of algae oil extraction to biodiesel. AIChE Journal, 67 (1). https://doi.org/10.1002/aic.16992

- Alder, C. M., Hayler, J. D., Henderson, R. K., Redman, A. M., Shukla, L., Shuster, L. E., Sneddon, H. F. (2016). Updating and further expanding GSK’s solvent sustainability guide. Green Chemistry, 18 (13), 3879–3890. https://doi.org/10.1039/c6gc00611f

- Byrne, F. P., Jin, S., Paggiola, G., Petchey, T. H. M., Clark, J. H., Farmer, T. J. et al. (2016). Tools and techniques for solvent selection: green solvent selection guides. Sustainable Chemical Processes, 4 (1). https://doi.org/10.1186/s40508-016-0051-z

- Henderson, R. K., Jiménez-González, C., Constable, D. J. C., Alston, S. R., Inglis, G. G. A., Fisher, G. et al. (2011). Expanding GSK’s solvent selection guide – embedding sustainability into solvent selection starting at medicinal chemistry. Green Chemistry, 13 (4), 854. https://doi.org/10.1039/c0gc00918k

- Diorazio, L. J., Hose, D. R. J., Adlington, N. K. (2016). Toward a More Holistic Framework for Solvent Selection. Organic Process Research & Development, 20 (4), 760–773. https://doi.org/10.1021/acs.oprd.6b00015

- Chea, J. D., Lehr, A. L., Stengel, J. P., Savelski, M. J., Slater, C. S., Yenkie, K. M. (2020). Evaluation of Solvent Recovery Options for Economic Feasibility through a Superstructure-Based Optimization Framework. Industrial & Engineering Chemistry Research, 59 (13), 5931–5944. https://doi.org/10.1021/acs.iecr.9b06725

- Ooi, J., Ng, D. K. S., Chemmangattuvalappil, N. G. (2019). A Systematic Molecular Design Framework with the Consideration of Competing Solvent Recovery Processes. Industrial & Engineering Chemistry Research, 58 (29), 13210–13226. https://doi.org/10.1021/acs.iecr.9b01894

- Toxicological Profile for Trichlorobenzenes. Agency for Toxic Substances and Disease Registry (ATSDR). Atlanta: U.S. Department of Health and Human Services, Public Health Service. Available at: https://wwwn.cdc.gov/TSP/ToxProfiles/ToxProfiles.aspx?id=1168&tid=255

- HSDB. 2010. 1,2,3-Trichlorobenzene, 1,2,4-trichlorobenzene, and 1,3,5-trichlorobenzene. Hazardous Substances Data Bank. National Library of Medicine

- Rossberg, M., Lendle, W., Pfleiderer, G., Tögel, A., Dreher, E.-L., Langer, E. et al. (2006). Chlorinated Hydrocarbons. Ullmann’s Encyclopedia of Industrial Chemistry. https://doi.org/10.1002/14356007.a06_233.pub2

- European Union risk assessment report. 1,2,4-Trichlorobenzene (2003). European Communities.

- TRI12 2013. TRI explorer: Providing access to EPA’s toxics release inventory data. Washington: Office of Information Analysis and Access. Office of Environmental Information. U.S. Environmental Protection Agency. Toxics Release Inventory

- Title 42-The public health and welfare. Chapter 85-Air pollution prevention and control. Sec. 7412. Hazardous air pollutants (2006). U.S. Environmental Protection Agency. United States Code 42 USC 7412. EPA.

- European Pharmacopoeia, 11th ed. (2023). Strasbourg: Council of Europe.

- ICH Q3C Guideline, Impurities: Residual solvents. Available at: https://www.ema.europa.eu/en/ich-q3c-r8-residual-solvents-scientific-guideline

- Groom, C. R., Bruno, I. J., Lightfoot, M. P., Ward, S. C. (2016). The Cambridge Structural Database. Acta Crystallographica Section B Structural Science, Crystal Engineering and Materials, 72 (2), 171–179. https://doi.org/10.1107/s2052520616003954

- Pat. JPH06345737A. Production of naphazoline or its salt (1994). Published: 20.12.1994. Available at: https://patents.google.com/patent/JPH06345737A/en

- Pat. CN112209880 A. Preparation method of naphazoline hydrochloride (2021). Published: 12.01.2021.

- Pat. CN115636790 A. Preparation of naphazoline hydrochloride (2023). Published: 24.01.2023.

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Tetiana Solominchuk, Vitalii Rudiuk, Lyudmila Sidorenko, Nataliia Kobzar, Maryna Rakhimova, Olha Vislous, Victoriya Georgiyants

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Наше видання використовує положення про авторські права Creative Commons CC BY для журналів відкритого доступу.