Покращення вивчення техніки внутрішньої інспекції вигинів трубопроводів у стратегії управління цілісністю трубопроводів

DOI:

https://doi.org/10.15587/1729-4061.2024.301542Ключові слова:

управління цілісністю трубопроводу, перевірка внутрішньої та зовнішньої корозії, випробування на протягування, випробування на розбірність, цілісність активів, вм’ятина трубопроводуАнотація

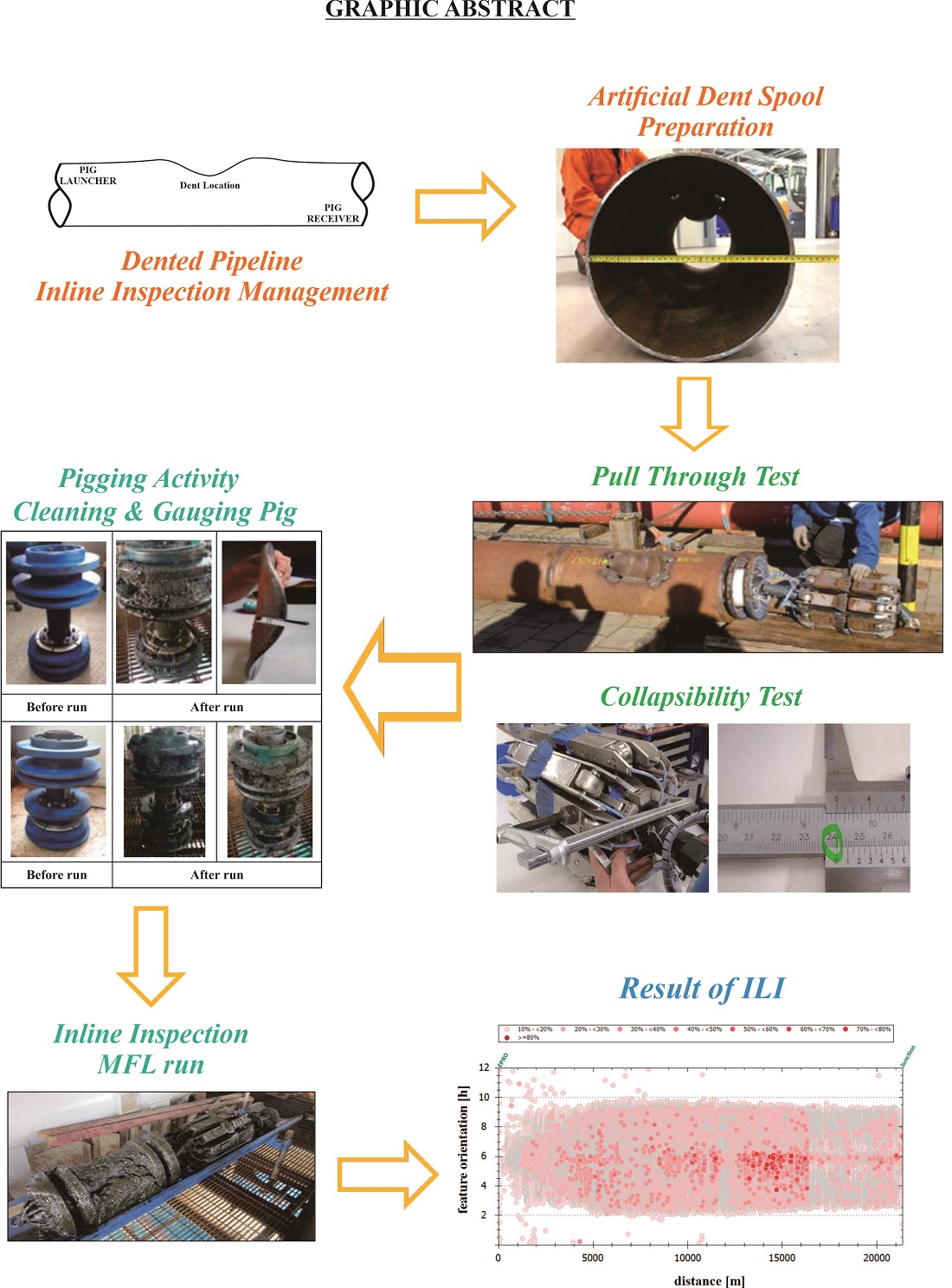

У цій роботі повідомляється про розробку методології інспекційного контролю (ІК) для підвищення ефективності очищення пом’ятих трубопроводів, полегшення процесу очищення трубороводів, щоб запобігти застряганню контрольного манометра (КМ) і покращити безпечний прохід для трубопроводів зі скручуванням. Нещодавній звіт розкриває стан трубопроводів, що неможливо проінспектувати та які зменшують внутрішній діаметр трубопроводів до 257,51 мм, що еквівалентно 27,58 % від початкового діаметра, і обмежують очищення. У цьому дослідженні було проведено випробування на протягування в поєднанні з випробуванням на згинання. Успіх вищезазначеного випробування дозволяє обладнанню ІК, заснованому на методі витоку магнітного потоку (ВМП), реєструвати втрату внутрішньої та зовнішньої стінки всередині та геометричний дефект діаметра трубопроводів. Підготовлений штучний м’ятий трубопровід був виготовлений перед тим, як пройти кілька випробувань. Виходячи з випробування на протягування, максимальна сила 27000 Н є більшою, ніж робочий тиск трубопроводу, щоб дозволити інструменту ВМП проходити через трубопроводи, незважаючи на демонстрацію аномалії геометрії. Стиснення протилежного магнітного ярма під час випробування на розбірність є критичним, показуючи, що інструмент ІК ВМП досягає максимального стиснення 242 мм. Значення нижче мінімального внутрішнього діаметра 257 мм. Результати ІК показують, що найвища втрата металу була досягнута на рівні 73 % на глибині 15504 м на дні перевірених трубопроводів. Водночас площа вм’ятин зменшується до більш ніж 6 % від номінального зовнішнього діаметра трубопроводів і надає статус цілісності труби червоного рівня. Відмінний результат дослідження може бути використаний для моделювання майбутнього безпрецедентного процесу очищення, коли вигини з’являються в трубопроводах

Посилання

- Khan, F. I., Haddara, M. M., Bhattacharya, S. K. (2005). Risk‐Based Integrity and Inspection Modeling (RBIIM) of Process Components/System. Risk Analysis, 26 (1), 203–221. https://doi.org/10.1111/j.1539-6924.2006.00705.x

- Ismail, W. M. M. W., Napiah, M. N. M. A., Zabidi, M. Z. M., Tuselim, A. S. M. (2020). Managing Risk: Effective Use of Structural Reliability Assessment (SRA) and Quantitative Risk Assessment (QRA) for Sabah-Sarawak Gas Pipeline (SSGP). Pipeline Integrity Management Under Geohazard Conditions (PIMG), 387–394. https://doi.org/10.1115/1.861998_ch41

- Aditiyawarman, T., Kaban, A. P. S., Soedarsono, J. W. (2022). A Recent Review of Risk-Based Inspection Development to Support Service Excellence in the Oil and Gas Industry: An Artificial Intelligence Perspective. ASCE-ASME Journal of Risk and Uncertainty in Engineering Systems, Part B: Mechanical Engineering, 9 (1). https://doi.org/10.1115/1.4054558

- Aditiyawarman, T., Soedarsono, J. W., Kaban, A. P. S., Riastuti, R., Rahmadani, H. (2022). The Study of Artificial Intelligent in Risk-Based Inspection Assessment and Screening: A Study Case of Inline Inspection. ASCE-ASME Journal of Risk and Uncertainty in Engineering Systems, Part B: Mechanical Engineering, 9 (1). https://doi.org/10.1115/1.4054969

- Zhao, H. S., Lie, S. T., Zhang, Y. (2017). Elastic-plastic fracture analyses for misaligned clad pipeline containing a canoe shape surface crack subjected to large plastic deformation. Ocean Engineering, 146, 87–100. https://doi.org/10.1016/j.oceaneng.2017.09.058

- Yuan, L., Zhou, J., Yu, Z., Xu, W. (2023). Numerical investigation of buckling behavior of dented lined pipe under bending. International Journal of Pressure Vessels and Piping, 205, 104997. https://doi.org/10.1016/j.ijpvp.2023.104997

- Du, F., Li, C., Wang, W. (2023). Development of Subsea Pipeline Buckling, Corrosion and Leakage Monitoring. Journal of Marine Science and Engineering, 11 (1), 188. https://doi.org/10.3390/jmse11010188

- L. G. Brazier (1927). On the flexure of thin cylindrical shells and other "thin" sections. Proceedings of the Royal Society of London. Series A, Containing Papers of a Mathematical and Physical Character. https://doi.org/10.1098/rspa.1927.0125

- Ju, G. T., Kyriakides, S. (1992). Bifurcation and localization instabilities in cylindrical shells under bending – II. Predictions. International Journal of Solids and Structures, 29 (9), 1143–1171. https://doi.org/10.1016/0020-7683(92)90140-o

- Iflefel, I. B., Moffat, D. G., Mistry, J. (2005). The interaction of pressure and bending on a dented pipe. International Journal of Pressure Vessels and Piping, 82 (10), 761–769. https://doi.org/10.1016/j.ijpvp.2005.06.002

- DNVGL-ST-F101 Submarine pipeline systems. Dnvgl-St-F101 (2017).

- The American Petroleum Institute. API RP 1111 4th edition-design, construction, operation, and maintenance of offshore hydrocarbon pipelines (2009)

- Obeid, O., Alfano, G., Bahai, H., Jouhara, H. (2018). Mechanical response of a lined pipe under dynamic impact. Engineering Failure Analysis, 88, 35–53. https://doi.org/10.1016/j.engfailanal.2018.02.013

- Zhu, X.-K. (2023). A verification study of fatigue-based methods in API RP 1183 for estimating fatigue life of pipeline dents. International Journal of Pressure Vessels and Piping, 205, 104969. https://doi.org/10.1016/j.ijpvp.2023.104969

- Chen, B.-Q., Zhang, X., Guedes Soares, C. (2022). The effect of general and localized corrosions on the collapse pressure of subsea pipelines. Ocean Engineering, 247, 110719. https://doi.org/10.1016/j.oceaneng.2022.110719

- Kaban, A. P. S., Ridhova, A., Priyotomo, G., Elya, B., Maksum, A., Sadeli, Y. et al. (2021). Development of white tea extract as green corrosion inhibitor in mild steel under 1 M hydrochloric acid solution. Eastern-European Journal of Enterprise Technologies, 2 (6 (110)), 6–20. https://doi.org/10.15587/1729-4061.2021.224435

- Beltrán-Zúñiga, M. A., Rivas-López, D. I., Dorantes-Rosales, H. J., González-Zapatero, W., Ferreira-Palma, C., López-Hirata, V. M., Hernández-Santiago, F. (2023). Fatigue life assessment of low carbon API 5L X52 pipeline steels retired from long-term service. Engineering Failure Analysis, 143, 106769. https://doi.org/10.1016/j.engfailanal.2022.106769

- Zhang, L., Hu, Z., Li, H., She, H., Wang, X. (2023). Impact of water delivery pipeline leakage on collapsible loess foundations and treatment methods. Case Studies in Construction Materials, 19, e02341. https://doi.org/10.1016/j.cscm.2023.e02341

- Jiang, M., Liu, J., Li, T., Lei, H., Wu, X., Cao, P. (2020). DEM analyses of constant stress ratio compression and collapsibility tests on unsaturated structural loess. Japanese Geotechnical Society Special Publication, 8 (6), 227–230. https://doi.org/10.3208/jgssp.v08.c42

- Olugboji, O. A., Abolarin, M. S., Adedipe, O., Ajani, C., Atolagbe, G., Aba, E. N. (2022). Pipeline inspection using a low-cost Wi-Fi based intelligent pigging solution. Nigerian Journal of Technology, 41 (5), 844–853. https://doi.org/10.4314/njt.v41i5.4

- Hendrix, M. H. W., Graafland, C. M., van Ostayen, R. A. J. (2018). Frictional forces for disc-type pigging of pipelines. Journal of Petroleum Science and Engineering, 171, 905–918. https://doi.org/10.1016/j.petrol.2018.07.076

- Garbatov, Y., Guedes Soares, C. (2017). Fatigue reliability of dented pipeline based on limited experimental data. International Journal of Pressure Vessels and Piping, 155, 15–26. https://doi.org/10.1016/j.ijpvp.2017.07.001

- Mueller, E., Liu, X., Chhatre, R., Lamm, A. (2017). Investigation and Recommendations on Bottom-Dented Petroleum Pipelines. Journal of Failure Analysis and Prevention, 18 (1), 66–74. https://doi.org/10.1007/s11668-017-0381-5

- Zhang, H., Gao, M.-Q., Tang, B., Cui, C., Xu, X.-F. (2022). Dynamic characteristics of the pipeline inspection gauge under girth weld excitation in submarine pipeline. Petroleum Science, 19 (2), 774–788. https://doi.org/10.1016/j.petsci.2021.09.044

- Chen, Z., Qiu, X., Yang, L. (2022). Deformation and stress analysis of cup on pipeline inspection gauge based on reverse measurement. Energy Science & Engineering, 10 (7), 2509–2526. https://doi.org/10.1002/ese3.1241

- Solomon, E., Massie-Schuh, E., Moore, M., Moran, R., Paschoalino, M., Moore, J., Wunch, K. (2020). Development of a Rapid Method for Measuring Preservative Biocide Performance in Hydraulic Fracturing. SPE Annual Technical Conference and Exhibition. https://doi.org/10.2118/201523-ms

- Pereira, J. C., Borovkov, H., Zubiri, F., Guerra, M. C., Caminos, J. (2021). Optimization of Thin Walls with Sharp Corners in SS316L and IN718 Alloys Manufactured with Laser Metal Deposition. Journal of Manufacturing and Materials Processing, 5 (1), 5. https://doi.org/10.3390/jmmp5010005

- Daniyan, I., Balogun, V., Oladapo, B., Ererughurie, O. K., Daniyan, O. L. (2021). Development of an Inline Pipe Inspection Robot for the Oil and Gas Industry. International Journal of Automation and Smart Technology, 12 (1), 2251–2251. https://doi.org/10.5875/ausmt.v12i1.2251

- Aslanov, H., Novruzov, A., Harun, A. (2019). Managing Wax-Deposition Risks in Oil Subsea Pipelines by Integrating Wax Modeling and Pigging Performance. SPE Production & Operations, 34 (03), 625–634. https://doi.org/10.2118/194506-pa

- Okoloekwe, C., Fowler, M., Virk, A., Yoosef-Ghodsi, N., Kainat, M. (2020). Reliability-Based Assessment of Safe Excavation Pressure for Dented Pipelines. Volume 1: Pipeline and Facilities Integrity. https://doi.org/10.1115/ipc2020-9399

- Cui, L., Kang, W., You, H., Cheng, J., Li, Z. (2020). Experimental Study on Corrosion of J55 Casing Steel and N80 Tubing Steel in High Pressure and High Temperature Solution Containing CO2 and NaCl. Journal of Bio- and Tribo-Corrosion, 7 (1). https://doi.org/10.1007/s40735-020-00449-5

- Wadeson, D. A., Zhou, X., Thompson, G. E., Skeldon, P., Oosterkamp, L. D., Scamans, G. (2006). Corrosion behaviour of friction stir welded AA7108 T79 aluminium alloy. Corrosion Science, 48 (4), 887–897. https://doi.org/10.1016/j.corsci.2005.02.020

- Gu, J., Zhang, H., Chen, L., Lian, S. (2019). The Application of the Big Data Algorithm for Pipeline Lifetime Analysis. 2019 Chinese Automation Congress (CAC). https://doi.org/10.1109/cac48633.2019.8996228

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Dony Soelistiyono, Johny Wahyuadi Soedarsono, Badrul Munir, Michael Oktavianes, Agus Paul Setiawan Kaban, Sidhi Aribowo, Dedy Iskandar

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.