Determining the rational technological processing modes for achieving optimal operational characteristics of the surface layer obtained by electric spark alloying using carbide electrodes

DOI:

https://doi.org/10.15587/1729-4061.2025.331878Keywords:

electric spark alloying, hard alloys, tribological studies, spectral analysis, microhardness, wearAbstract

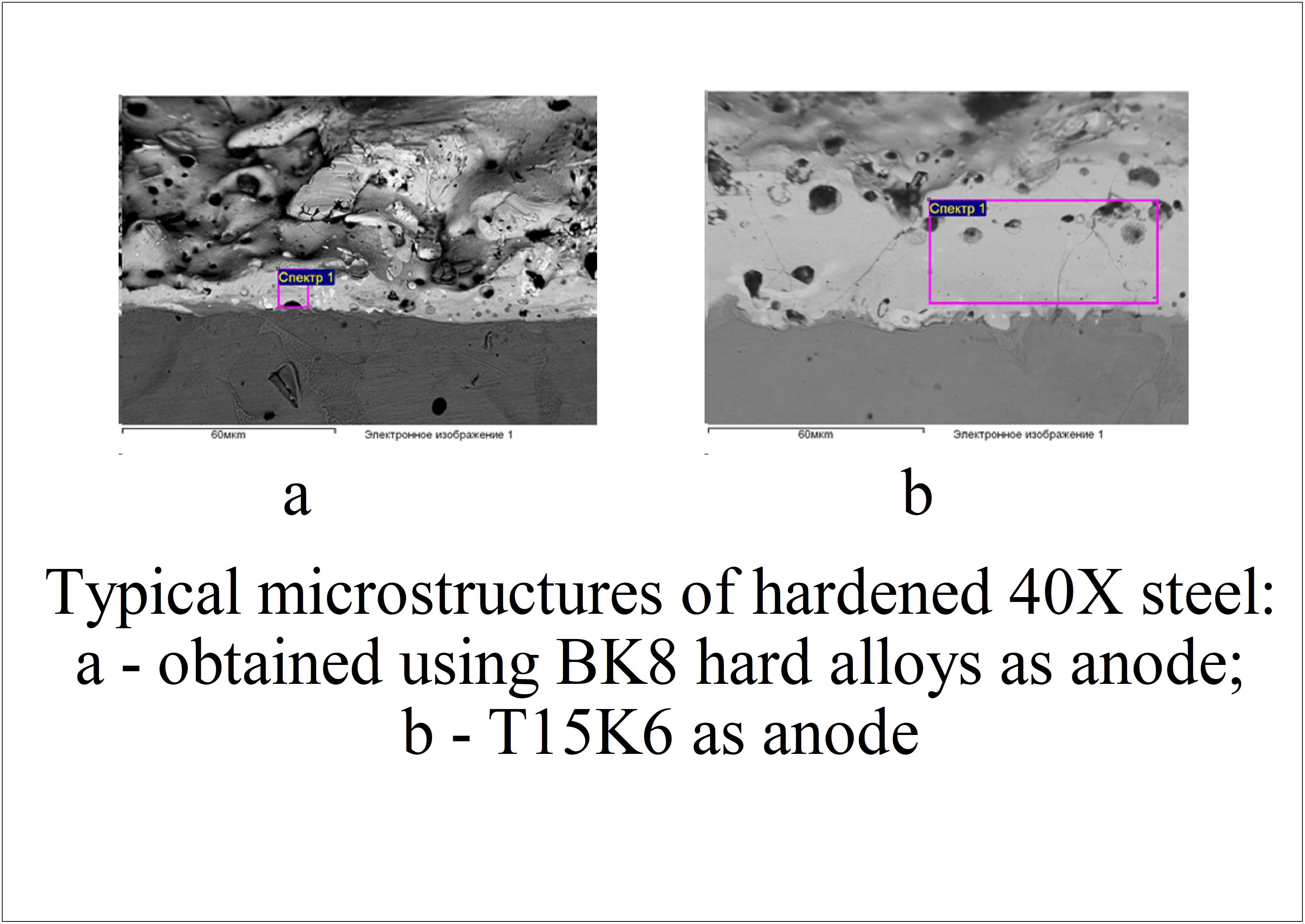

The object of this study is the wear resistance of surfaces after electric spark alloying in contact with elastically fixed abrasive grains. The task addressed relates to the lack of technological modes for electric spark processing, in particular for hard alloys T15K6 and VK8. A rational mode has been determined, under which samples with an optimal surface profile, a uniform structure, and minimal internal defects were obtained.

The choice of the technique for machining high-wear surfaces by the electric spark alloying method is due to its simplicity and accessibility.

Waste can be used as electrodes, specifically hard alloy plates of a cutting tool that have failed. At the same time, there are a number of unresolved issues related to the choice of optimal machining modes that would ensure high wear resistance of the machined surfaces.

A technique for testing machined parts for wear has been proposed. It was found that the highest predicted wear resistance would be demonstrated by parts processed by the electric spark alloying (ESA) method using the VK8 electrode, with the capacitor bank capacity of 330 ± 30 μF and the electrode vibration frequency of 125 ± 25 Hz. They combine high surface microhardness (13.5 MPa) and residual compressive stresses in the deposited layer (–90 MPa).

The results are attributed to the physical and mechanical processes occurring in the metal during electric spark alloying. These conditions were created by different values of technological parameters. A feature of the results is that it was established that not only the hardness of the deposited layer but also the magnitude of internal stresses in this layer have a significant impact on the operational parameters.

Practical application implies that electric spark alloying could become an alternative technology for strengthening the surfaces of parts that work in contact with abrasives (mechanical engineering, medicine)

References

- Tarelnyk, V., Konoplianchenko, I., Tarelnyk, N., Kozachenko, A. (2019). Modeling Technological Parameters for Producing Combined Electrospark Deposition Coatings. Materials Science Forum, 968, 131–142. https://doi.org/10.4028/www.scientific.net/msf.968.131

- Katinas, E., Jankauskas, V., Kazak, N., Michailov, V. (2019). Improving Abrasive Wear Resistance for Steel Hardox 400 by Electro-Spark Deposition. Journal of Friction and Wear, 40 (1), 100–106. https://doi.org/10.3103/s1068366619010070

- Lu, K., Zhu, J., Ge, W., Hui, X. (2022). Progress on New Preparation Methods, Microstructures, and Protective Properties of High-Entropy Alloy Coatings. Coatings, 12 (10), 1472. https://doi.org/10.3390/coatings12101472

- Zhengchuan, Z., Guanjun, L., Konoplianchenko, I., Tarelnyk, V. B., Zhiqin, G., Xin, D. (2022). A review of the electro-spark deposition technology. Bulletin of Sumy National Agrarian University. The Series: Mechanization and Automation of Production Processes, 2 (44), 45–53. https://doi.org/10.32845/msnau.2021.2.10

- Wang, J., Zhang, M., Dai, S., Zhu, L. (2023). Research Progress in Electrospark Deposition Coatings on Titanium Alloy Surfaces: A Short Review. Coatings, 13 (8), 1473. https://doi.org/10.3390/coatings13081473

- Leo, P., Renna, G., Casalino, G. (2017). Study of the Direct Metal Deposition of AA2024 by ElectroSpark for Coating and Reparation Scopes. Applied Sciences, 7 (9), 945. https://doi.org/10.3390/app7090945

- Cao, G., Zhang, X., Tang, G., Ma, X. (2019). Microstructure and Corrosion Behavior of Cr Coating on M50 Steel Fabricated by Electrospark Deposition. Journal of Materials Engineering and Performance, 28 (7), 4086–4094. https://doi.org/10.1007/s11665-019-04148-2

- Salmaliyan, M., Malek Ghaeni, F., Ebrahimnia, M. (2017). Effect of electro spark deposition process parameters on WC-Co coating on H13 steel. Surface and Coatings Technology, 321, 81–89. https://doi.org/10.1016/j.surfcoat.2017.04.040

- Jiao, Z., Peterkin, S., Felix, L., Liang, R., Oliveira, J. P., Schell, N. et al. (2018). Surface Modification of 304 Stainless Steel by Electro-Spark Deposition. Journal of Materials Engineering and Performance, 27 (9), 4799–4809. https://doi.org/10.1007/s11665-018-3579-0

- Tarelnyk, V., Martsynkovskyy, V., Gaponova, O., Konoplianchenko, I., Dovzyk, M., Tarelnyk, N., Gorovoy, S. (2017). New sulphiding method for steel and cast iron parts. IOP Conference Series: Materials Science and Engineering, 233, 012049. https://doi.org/10.1088/1757-899x/233/1/012049

- Kozak, F. V., Prunko, I. B., Fedenko, V. Y., Gladun, M. R. (2024). Optimization of the process of application of electrospark coatings when strengthening automotive parts of the “shaft” type. Oil and Gas Power Engineering, 2 (40), 66–72. https://doi.org/10.31471/1993-9868-2023-2(40)-66-72

- Kryshtopa, S., Kryshtopa, L., Bogatchuk, I., Prunko, I., Melnyk, V. (2017). Examining the effect of triboelectric phenomena on wear-friction properties of metal-polymeric frictional couples. Eastern-European Journal of Enterprise Technologies, 1 (5 (85)), 40–45. https://doi.org/10.15587/1729-4061.2017.91615

- Kryshtopa, S. І., Petryna, D. Yu., Bogatchuk, I. М., Prun’ko, I. B., Меl’nyk, V. М. (2017). Surface Hardening of 40KH Steel by Electric-Spark Alloying. Materials Science, 53 (3), 351–358. https://doi.org/10.1007/s11003-017-0082-y

- Kryshtopa, S., Kozhevnykov, A., Panchuk, M., Kryshtopa, L. (2018). Influence of triboelectric processes on friction characteristics of brake units of technological transport. Naukovyi Visnyk Natsionalnoho Hirnychoho Universytetu, 3, 87–93. https://doi.org/10.29202/nvngu/2018-3/10

- Kryshtopa, S. I., Prun’ko, I. B., Dolishnii, B. V., Panchuk, M. V., Bogatchuk, I. M., Mel’nyk, V. M. (2019). Regularities of Wear of Metal-Polymer Friction Couples Under the Influence of Tribocurrents. Materials Science, 55 (2), 193–200. https://doi.org/10.1007/s11003-019-00288-x

- Hvozdets’kyi, V. М., Sirak, Ya. Ya., Zadorozhna, Kh. R., Dem’yanchuk, Ya. М. (2018). Influence of the Size of Drops and the Velocity of Flow on the Structure and Properties of Electric-Arc Coatings. Materials Science, 53 (5), 702–708. https://doi.org/10.1007/s11003-018-0126-y

- Prysyazhnyuk, P., Ivanov, O., Matvienkiv, O., Marynenko, S., Korol, O., Koval, I. (2022). Impact and abrasion wear resistance of the hardfacings based on high-manganese steel reinforced with multicomponent carbides of Ti-Nb-Mo-V-C system. Procedia Structural Integrity, 36, 130–136. https://doi.org/10.1016/j.prostr.2022.01.014

- Rukanskis, M. (2019). Control of Metal Surface Mechanical and Tribological Characteristics Using Cost Effective Electro-Spark Deposition. Surface Engineering and Applied Electrochemistry, 55 (5), 607–619. https://doi.org/10.3103/s1068375519050107

- Ribalko, A. V., Sahin, O., Korkmaz, K. (2009). A modified electrospark alloying method for low surface roughness. Surface and Coatings Technology, 203 (23), 3509–3515. https://doi.org/10.1016/j.surfcoat.2009.05.002

- Bembenek, M., Kopei, V., Ropyak, L., Levchuk, K. (2023). Stressed State of Chrome Parts During Diamond Burnishing. Metallofizika I Noveishie Tekhnologii, 45 (2), 239–250. https://doi.org/10.15407/mfint.45.02.0239

Downloads

Published

How to Cite

Issue

Section

License

Copyright (c) 2025 Ihor Prunko, Tetyana Voitsekhivska, Yaroslav Dem’yanchuk

This work is licensed under a Creative Commons Attribution 4.0 International License.

The consolidation and conditions for the transfer of copyright (identification of authorship) is carried out in the License Agreement. In particular, the authors reserve the right to the authorship of their manuscript and transfer the first publication of this work to the journal under the terms of the Creative Commons CC BY license. At the same time, they have the right to conclude on their own additional agreements concerning the non-exclusive distribution of the work in the form in which it was published by this journal, but provided that the link to the first publication of the article in this journal is preserved.

A license agreement is a document in which the author warrants that he/she owns all copyright for the work (manuscript, article, etc.).

The authors, signing the License Agreement with TECHNOLOGY CENTER PC, have all rights to the further use of their work, provided that they link to our edition in which the work was published.

According to the terms of the License Agreement, the Publisher TECHNOLOGY CENTER PC does not take away your copyrights and receives permission from the authors to use and dissemination of the publication through the world's scientific resources (own electronic resources, scientometric databases, repositories, libraries, etc.).

In the absence of a signed License Agreement or in the absence of this agreement of identifiers allowing to identify the identity of the author, the editors have no right to work with the manuscript.

It is important to remember that there is another type of agreement between authors and publishers – when copyright is transferred from the authors to the publisher. In this case, the authors lose ownership of their work and may not use it in any way.