Розрахунково-експериментальна методика визначення зварювальних деформацій та напружень на основі застосування методу цифрової кореляції зображень

DOI:

https://doi.org/10.15587/1729-4061.2022.265767Ключові слова:

напружено-деформований стан, неруйнівний контроль, цифрова кореляція зображень (DIC), лазерне зварюванняАнотація

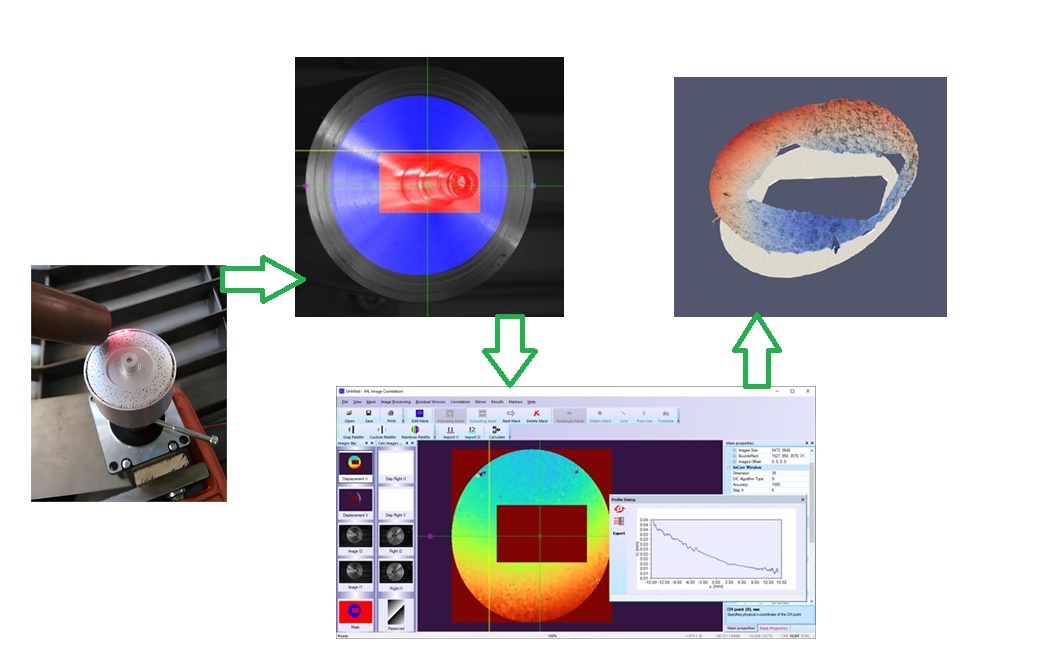

Об’єктом дослідження є визначення напружено-деформованого стану (НДС) звареного виробу шляхом застосування кількісного неруйнівного контролю. Актуальність дослідження пов’язана із необхідністю створення універсальної методики неруйнівного кількісного визначення НДС з використанням найпростіших підходів та засобів забезпечення. Для вирішення даної проблеми розробили розрахунково-експериментальну методику. Дана методика базується на порівнянні цифрових стереозображень окремих ділянок (просторових примітивів) виробу до і після його зварювання з подальшою комп'ютерною обробкою. Для апробації розробленої методики провели визначення НДС циліндричного виробу з алюмінієвого сплаву 7005, на торці якого приварювалися лазерним способом кільцевими швами два фланці. Встановлено, що після виконання чотирьох діаметрально протилежних точкових прихваток залишкові деформації торців виробу можуть сягати 0,02–0,05 мм, а після виконання неперервних кільцевих швів – знижуватися до 0,01–0,02 мм. Розрахунок показав, що величини залишкових деформацій торця виробу після зварювання кільцевого шва знаходяться на рівні 0,02 мм, а залишкових напружень у цій же зоні – в межах 50–60 МПа. Відхилення у збігу залишкових деформацій перебуває у межах 10–20 %, що є задовільним результатом і може розглядатися як похибка результатів визначення НДС загалом. На основі розробленої методики визначення НДС створено дослідно-промисловий комплекс, що дозволяє виконувати TIG та PAW зварювання об'єктів зі сталей та сплавів з можливістю визначення одержуваного в результаті напружено-деформованого стану цих об'єктів. Створені методика та обладнання можуть застосовуватися для неруйнівного визначення НДС просторових конструкцій зі сталей і сплавів

Посилання

- Khaskin, V. Yu., Korzhik, V. N., Sydorets, V. N., Bushma, A. I., Boyi, W., Ziyi, L. (2015). Improving the efficiency of hybrid welding of aluminum alloys. The Paton Welding Journal, 2015 (12), 14–18. doi: https://doi.org/10.15407/tpwj2015.12.03

- Korzhik, V. N., Pashchin, N. A., Mikhoduj, O. L., Grinyuk, A. A., Babich, A. A., Khaskin, V. Yu. (2017). Comparative evaluation of methods of arc and hybrid plasma-arc welding of aluminum alloy 1561 using consumable electrode. The Paton Welding Journal, 2017 (4), 30–34. doi: https://doi.org/10.15407/tpwj2017.04.06

- Huang, X., Liu, Z., Xie, H. (2013). Recent progress in residual stress measurement techniques. Acta Mechanica Solida Sinica, 26 (6), 570–583. doi: https://doi.org/10.1016/s0894-9166(14)60002-1

- Rendler, N. J., Vigness, I. (1966). Hole-drilling strain-gage method of measuring residual stresses. Experimental Mechanics, 6 (12), 577–586. doi: https://doi.org/10.1007/bf02326825

- Lobanov, L. M., Asnis, E. A., Piskun, N. V., Vrzhizhevsky, E. L., Milenin, A. S., Velikoivanenko, E. A. (2019). Investigation of stress-strain state of welded joints of the system TiAl intermetallics. The Paton Welding Journal, 2019 (11), 8–11. doi: https://doi.org/10.15407/tpwj2019.11.02

- Viotti, M. R., Kapp, W., Albertazzi G., Jr., A. (2009). Achromatic digital speckle pattern interferometer with constant radial in-plane sensitivity by using a diffractive optical element. Applied Optics, 48 (12), 2275. doi: https://doi.org/10.1364/ao.48.002275

- Steinzig, M., Ponslet, E. (2003). Residual stress measurement using the hole drilling method and laser speckle interferometry: part 1. Experimental Techniques, 27 (3), 43–46. doi: https://doi.org/10.1111/j.1747-1567.2003.tb00114.x

- Lobanov, L. M., Pivtorak, V. A., Kyjanets, I. V., Savitsky, V. V., Tkachuk, G. I. (2005). Express control of quality and stressed state of welded structures using method of electron shearography and speckle-interferometry. The Paton Welding Journal, 8, 35–40.

- Lord, J. D., Penn, D., Whitehead, P. (2008). The Application of Digital Image Correlation for Measuring Residual Stress by Incremental Hole Drilling. Applied Mechanics and Materials, 13–14, 65–73. doi: https://doi.org/10.4028/www.scientific.net/amm.13-14.65

- Dannemann, K. A., Bigger, R. P., Scott, N. L., Weiss, C. E., Carpenter, A. J. (2016). Application of Digital Image Correlation for Comparison of Deformation Response in Fusion and Friction Stir Welds. Journal of Dynamic Behavior of Materials, 2 (3), 347–364. doi: https://doi.org/10.1007/s40870-016-0070-6

- Lyubutin, P. S., Panin, S. V., Titkov, V. V., Eremin, A. V., Sunder, R. (2019). Development of the digital image correlation method to study deformation and fracture processes of structural materials. PNRPU Mechanics Bulletin, 1, 88–109. doi: https://doi.org/10.15593/perm.mech/2019.1.08

- Sutton, M. A., McNeill, S. R., Helm, J. D., Chao, Y. J. (2000). Advances in Two-Dimensional and Three-Dimensional Computer Vision. Photomechanics, 323–372. doi: https://doi.org/10.1007/3-540-48800-6_10

- Hild, F., Roux, S. (2006). Digital Image Correlation: from Displacement Measurement to Identification of Elastic Properties - a Review. Strain, 42 (2), 69–80. doi: https://doi.org/10.1111/j.1475-1305.2006.00258.x

- Pan, B., Asundi, A., Xie, H., Gao, J. (2009). Digital image correlation using iterative least squares and pointwise least squares for displacement field and strain field measurements. Optics and Lasers in Engineering, 47 (7-8), 865–874. doi: https://doi.org/10.1016/j.optlaseng.2008.10.014

- Jandejsek, I., Vavřík, D. (2016). Experimental Measurement of Elastic-Plastic Fracture Parameters Using Digital Image Correlation Method. Applied Mechanics and Materials, 821, 442–449. doi: https://doi.org/10.4028/www.scientific.net/amm.821.442

- Jandejsek, I., Gajdoš, L., Šperl, M., Vavřík, D. (2017). Analysis of standard fracture toughness test based on digital image correlation data. Engineering Fracture Mechanics, 182, 607–620. doi: https://doi.org/10.1016/j.engfracmech.2017.05.045

- Diachenko, S. S. (2003). Fizychni osnovy mitsnosti ta plastychnosti metaliv. Kharkiv: Vydavnytstvo KhNADU, 226.

- Vincent, Y., Bergheau, J.-M., Leblond, J.-B. (2003). Viscoplastic behaviour of steels during phase transformations. Comptes Rendus Mécanique, 331 (9), 587–594. doi: https://doi.org/10.1016/s1631-0721(03)00147-5

- Vora, J., Patel, V. K., Srinivasan, S., Chaudhari, R., Pimenov, D. Y., Giasin, K., Sharma, S. (2021). Optimization of Activated Tungsten Inert Gas Welding Process Parameters Using Heat Transfer Search Algorithm: With Experimental Validation Using Case Studies. Metals, 11 (6), 981. doi: https://doi.org/10.3390/met11060981

- Liu, Z. M., Cui, S., Luo, Z., Zhang, C., Wang, Z., Zhang, Y. (2016). Plasma arc welding: Process variants and its recent developments of sensing, controlling and modeling. Journal of Manufacturing Processes, 23, 315–327. doi: https://doi.org/10.1016/j.jmapro.2016.04.004

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2022 Volodymyr Korzhyk, Vladyslav Khaskin, Viktor Savitsky, Illia Klochkov, Viktor Kvasnytskyi, Andrii Perepichay, Sviatoslav Peleshenko, Andriy Grinyuk, Andrii Aloshyn, Oleksii Shutkevych

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.