Розробка технології виробництва порошкового титану з низьким карбоновим слідом

DOI:

https://doi.org/10.15587/1729-4061.2023.276746Ключові слова:

титанові порошки, діоксид титану, дендрит, деоксидація титану, карбоновий слід, відновленняАнотація

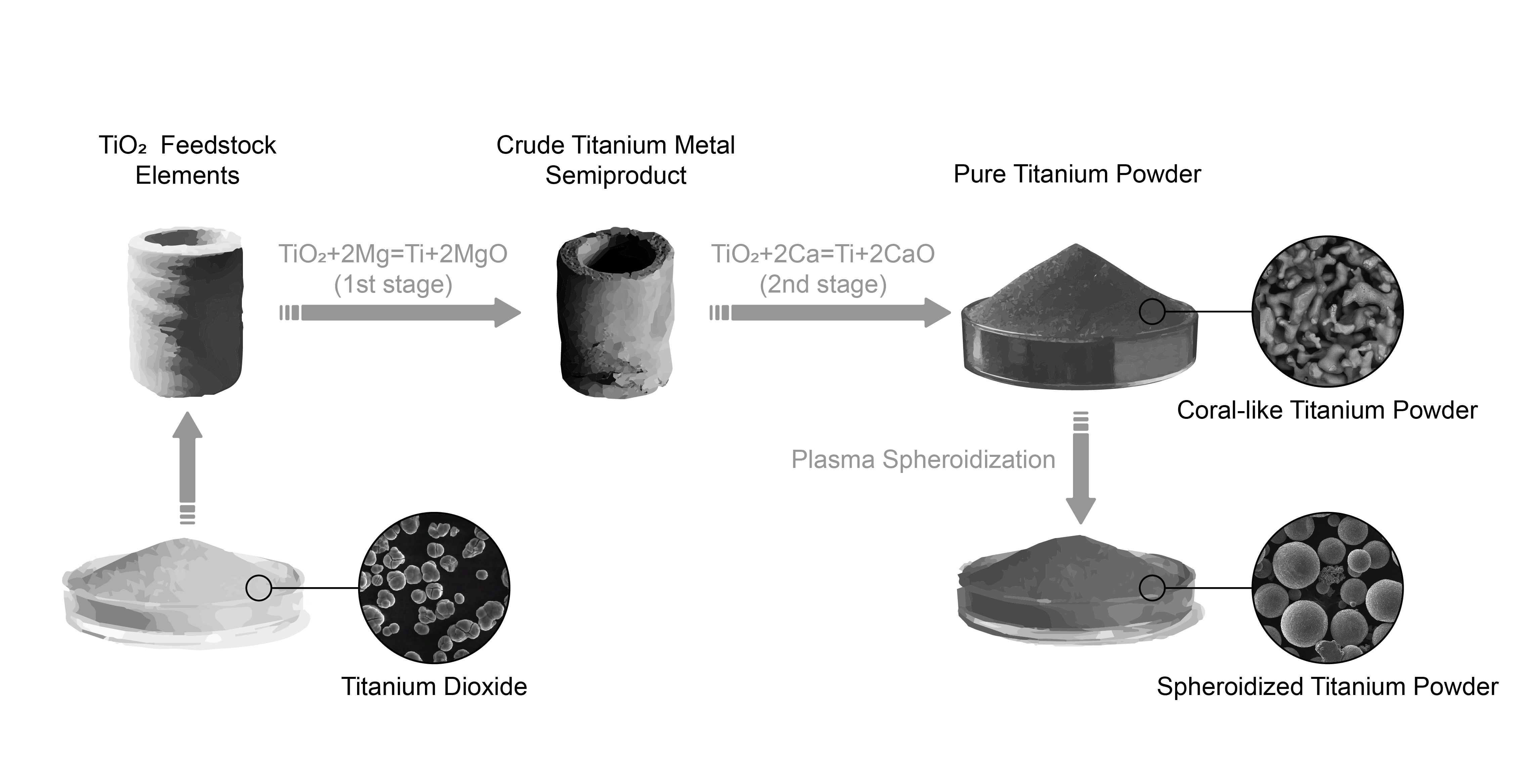

Проведений аналіз сучасних технологій отримання титану з оксидної сировини. Встановлено, що сучасні промислові методи отримання титану вимагають використання вуглецю в якості відновника та, відповідно, не можуть зменшити кількість вуглецевих викидів без зміни технології. Саме тому розробка технології отримання титану із зменшенням рівня викидів вуглецевих компонентів є актуальною. Отже, об’єктом дослідження є технологія отримання титану з його оксиду без використання вуглецевих компонентів. Встановлено, що комплексний підхід до підготовки сировини та розділення відновних процесів з послідовним використанням двох типів відновників – магнію та кальцію, дозволив створити ефективний процес отримання титану без використання вуглецевих відновників. Виявлений вплив хлоридів кальцію та магнію, як промоутерів процесу відновлення. Експериментальними дослідженнями встановлено, що форма та щільність сировинних елементів суттєво впливають на ефективність процесу відновлення за рахунок впорядкування потоків відновника та продуктів реакції в садці печі. Встановлені закономірності дозволили вдосконалити процес відновлення оксиду титану та отримали зразки титанових порошків з вмістом кисню на рівні 0,17 %, що відповідає міжнародним стандартам на титанові сплави та порошки. Додаткова плазмова обробка дозволила отримати матеріали, які за всіма показниками були придатними для адитивних процесів. Системний підхід до утилізації продуктів реакцій дозволив створити технологічну схему, за якої всі можливі відходи або повертаються в технологічний процес після обробки, або переробляються в товарну продукцію. За результатами дослідження розроблена технологічна схема отримання порошків титанових сплавів з оксиду титану методом комплексного відновлення в дві стадії – магнієм та кальцієм. Запропонована схема складається зі стандартних металургійних процесів та приведена до стандартних процесів і обладнання металургійних підприємств та хімічної промисловості.

З точки зору практичної значущості, результати роботи можуть бути використані при розробці промислової технології отримання титану з діоксиду титану без використання вуглецевих компонентів

Посилання

- Williams, J. C., Boyer, R. R. (2020). Opportunities and Issues in the Application of Titanium Alloys for Aerospace Components. Metals, 10 (6), 705. doi: https://doi.org/10.3390/met10060705

- Liu, S., Song, X., Xue, T., Ma, N., Wang, Y., Wang, L. (2020). Application and development of titanium alloy and titanium matrix composites in aerospace field. Journal of Aeronautical Materials, 2020, 40 (3), 77–94. doi: https://doi.org/10.11868/j.issn.1005-5053.2020.000061

- Haider, A. J., Jameel, Z. N., Al-Hussaini, I. H. M. (2019). Review on: Titanium Dioxide Applications. Energy Procedia, 157, 17–29. doi: https://doi.org/10.1016/j.egypro.2018.11.159

- Chen, M. C., Koh, P. W., Ponnusamy, V. K., Lee, S. L. (2022). Titanium dioxide and other nanomaterials based antimicrobial additives in functional paints and coatings: Review. Progress in Organic Coatings, 163, 106660. doi: https://doi.org/10.1016/j.porgcoat.2021.106660

- Adams, R. (2022). Thirtieth anniversary conference: TiO2 & colour pigments in amsterdam. Focus on Pigments, 2022 (11), 1–4. doi: https://doi.org/10.1016/j.fop.2022.10.001

- Kapustyan, A. Y., Ovchinnikov, A. V., Yanko, T. B. (2018). Syntered titanium alloys for nuclear industry. Questions of atomic science and technology, 1 (113), 134–141. Available at: https://vant.kipt.kharkov.ua/ARTICLE/VANT_2018_1/article_2018_1_134.pdf

- Baltatu, M. S., Tugui, C. A., Perju, M. C., Benchea, M., Spataru, M. C., Sandu, A. V., Vizureanu, P. (2019). Biocompatible titanium alloys used in medical applications. Revista de Chimie, 70 (4), 1302–1306. doi: https://doi.org/10.37358/RC.19.4.7114

- Taşdemir, A., Nohut, S. (2021). An overview of wire arc additive manufacturing (WAAM) in shipbuilding industry. Ships and Offshore Structures, 16 (7), 797–814. doi: https://doi.org/10.1080/17445302.2020.1786232

- Li, M., Pan, Y., Zou, Y. (2021). Application and optimization design of Titanium alloy in sports equipment. Journal of Physics: Conference Series, 1820. doi: https://doi.org/10.1088/1742-6596/1820/1/012011

- Zhang, L.-C., Chen, L.-Y. (2019). A review on biomedical titanium alloys: recent progress and prospect. Advanced Engineering Materials, 21 (4), 1801215. doi: https://doi.org/10.1002/adem.201801215

- Froes, F. H., Qian, M., Niinomi, M. (Eds.) (2019). Titanium for Consumer Applications: Real-World Use of Titanium. Elsevier.

- Mohr, W. (2010). Assessment of Structural Integrity of Titanium Weldments for U.S. Navy Applications. Singapore. doi: https://doi.org/10.3850/978-981-08-5118-7_070

- Yimeng, F., Wenhua, W., Xun, G., Yadong, L., Xiaozhou, Z., Qingyan, M. et al. (2021). Characteristics, Connotation and Military Application of Additive Remanufacturing Technology. Journal of Physics: Conference Series, 1948 (1), 012118. doi: https://doi.org/10.1088/1742-6596/1948/1/012118

- Fang, Z. Z., Paramore, J. D., Sun, P., Chandran, K. R., Zhang, Y., Xia, Y. et al. (2018). Powder metallurgy of titanium – past, present, and future. International Materials Reviews, 63 (7), 407–459. doi: https://doi.org/10.1080/09506608.2017.1366003

- Behera, M. P., Dougherty, T., Singamneni, S. (2019). Conventional and Additive Manufacturing with Metal Matrix Composites: A Perspective. Procedia Manufacturing, 30, 159–166. doi: https://doi.org/10.1016/j.promfg.2019.02.023

- Zhang, T., Liu, C.-T. (2021). Design of titanium alloys by additive manufacturing: A critical review. Advanced Powder Materials, 1 (1), 100014. doi: https://doi.org/10.1016/j.apmate.2021.11.001

- Denkena, B., Jacob, S. (2015). Approach for increasing the resource efficiency for the production process of titanium structural components. Procedia CIRP, 35, 45–49. doi: https://doi.org/10.1016/j.procir.2015.08.054

- Xin, S., Zhang, J., Mao, X., Zhao, Y., Hong, Q. (2019). Research and Development of Low-cost Titanium Alloys. Journal of Physics: Conference Series, 1347 (1), 012022. doi: https://doi.org/10.1088/1742-6596/1347/1/012022

- Reddy, R. G., Shinde, P. S., Liu, A. (2021). Review – The Emerging Technologies for Producing Low-Cost Titanium. Journal of The Electrochemical Society, 168 (4), 042502. doi: https://doi.org/10.1149/1945-7111/abe50d

- Titanium Manufacturing Process. Available at: https://www.osaka-ti.co.jp/e/e_product/titan/

- Doblin, C., Chryss, A., Monch, A. (2012). Titanium powder from the TiRO™ process. Key Engineering Materials, 520, 95–100. doi: https://doi.org/10.4028/www.scientific.net/KEM.520.95

- van Vuuren, D. S. (2015). Direct titanium powder production by metallothermic processes. Titanium Powder Metallurgy, 69–93. doi: https://doi.org/10.1016/B978-0-12-800054-0.00005-8

- Hansen, D. A., Gerdemann, S. J. (1998). Producing titanium powder by continuous vapor-phase reduction. JOM, 50 (11), 56–58. doi: https://doi.org/10.1007/s11837-998-0289-3

- Chen, W., Yamamoto, Y., Peter, W. H. (2010). Investigation of pressing and sintering processes of CP-Ti powder made by Armstrong Process. Key Engineering Materials, 436, 123–130. doi: https://doi.org/10.4028/www.scientific.net/KEM.436.123

- El Khalloufi, M., Drevelle, O., Soucy, G. (2021). Titanium: An Overview of Resources and Production Methods. Minerals, 11, 1425. doi: https://doi.org/10.3390/min11121425

- Zhang, Y., Fang, Z. Z., Xia, Y., Huang, Z., Lefler, H., Zhang, T. et al. (2016). A novel chemical pathway for energy efficient production of Ti metal from upgraded titanium slag. Chemical Engineering Journal, 286, 517–527. doi: https://doi.org/10.1016/j.cej.2015.10.090

- Zhang, Y., Fang, Z. Z., Sun, P., Zheng, S., Xia, Y., Free, M. (2017). A perspective on thermochemical and electrochemical processes for titanium metal production. JOM, 69, 1861–1868. doi: https://doi.org/10.1007/s11837-017-2481-9

- Noguchi, H., Natsui, S., Kikuchi, T., Suzuki, R. O. (2018). Reduction of CaTiO3 by electrolysis in the molten salt CaCl2-CaO. Electrochemistry, 86 (2), 82–87. doi: https://doi.org/10.5796/electrochemistry.17-00078

- Yanko, T. B., Ovchinnikov, A. V., Lyutyk, N. P., Korzhyk, V. N. (2018). Technology for obtaining of plasma spheroidised HDH titanium alloy powders used in 3D printing. Technological systems, 85/4. doi: https://doi.org/10.29010/085.7

- Karaca, A., Sermond, B., Wilfing, G. (2008). Pat. No. US UA102387C2. Method for manufacturing alloy powders based on titanium, zirconium and hafnium, alloyed with elements Ni, Cu, Ta, W, Re, Os, and Ir. Available at: https://patents.google.com/patent/UA102387C2/en

- Buttner, G., Domazer, H.-G., Eggert, H. (1980). Pat. No. US 4373947A. Process for the preparation of alloy powders which can be sintered and which are based on titanium. Available at: https://patents.google.com/patent/US4373947A/de

- Moxson, V. S., Duz, V. A., Klevtsov, A. G., Sukhoplyuyev, V. D., Sopka, M. D., Shuvalov, Y. V., Matviychuk, M. (2012). Pat. No. US9067264B2. Method of manufacturing pure titanium hydride powder and alloyed titanium hydride powders by combined hydrogen-magnesium reduction of metal halides.

- Abayaweera, G., Amaratunga, G., Fernando, N., Karunaratne, V., Kottegoda, N., Ekanayake, R. (2016). Pat. No. US 10316391B2. Method of producing titanium from titanium oxides through magnesium vapour reduction. Available at: https://patents.google.com/patent/US10316391B2/en

- Bolivar, R., Friedrich, B. (2019). Magnesiothermic Reduction from Titanium Dioxide to Produce Titanium Powder. Journal of Sustainable Metallurgy, 5 (2), 219–229. doi: https://doi.org/10.1007/s40831-019-00215-z

- Bolívar, R., Friedrich, B. (2009). Synthesis of titanium via magnesiothermic reduction of TiO2 (Pigment). Proceedings - European Metallurgical Conference. doi: https://doi.org/10.13140/RG.2.2.11374.61760

- Kharytonov, V. M., Kharytonov, V. N., Kharytonov, D. V. (2020). Osoblyvosti khimichnoho skladu ilmenitu.

- Brodskyy, A., Troshchylo, V., Gonchar, A., Chukhmanov, O., Romanov, R. (2022). US Pat. No. 11440096 B2.

- Brodskyy, A., Troshchylo, V., Gonchar, A., Chukhmanov, O., Romanov, R. (2022). WO 2022/046020/A1.

- Mineral commodity summaries 2020. doi: https://doi.org/10.3133/mcs2020

- Cardarelli, F. (2008). Materials handbook: a concise desktop reference. Springer. doi: https://doi.org/10.1007/978-1-84628-669-8

- Ito, M., Morita, K. (2004). The solubility of MgO in molten MgCl2-CaCl2 salt. Materials transactions, 45 (8), 2712–2718. doi: https://doi.org/10.2320/matertrans.45.2712

- Chen, G. Z., Fray, D. J., Farthing, T. W. (2000). Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride. Nature, 407 (6802), 361–364. https://doi.org/10.1038/35030069

- Dring, K. (2006). Electrochemical Reduction of Titanium Dioxide in Molten Calcium Chloride. Available at: http://hdl.handle.net/10044/1/8135

- Suzuki, R. O., Natsui, S., Kikuchi, T. (2020). OS process. Extractive Metallurgy of Titanium, 287–313. doi: https://doi.org/10.1016/b978-0-12-817200-1.00012-0

- Suzuki, R. O. (2005). Calciothermic reduction of TiO2 and in situ electrolysis of CaO in the molten CaCl2. Journal of Physics and Chemistry of Solids, 66 (2-4), 461–465. doi: https://doi.org/10.1016/j.jpcs.2004.06.041

- Fray, D. J., Chen, G. Z. (2001). The use of electro-deoxidation to reduce titanium dioxide and other metal oxides. Proceedings of the Fourth International Conference on Materials Engineering for Resources. Available at: https://nottingham-repository.worktribe.com/output/3214612

- Ono, K., Okabe, T., Ogawa, M., Suzuki, R. (1990). Production of titanium powders by the calciothermic reduction of TiO2. Tetsu-to-Hagane, 76 (4), 568–575. doi: https://doi.org/10.2355/tetsutohagane1955.76.4_568

- Sittig, C., Textor, M., Spencer, N. D., Wieland, M., Vallotton, P. H. (1999). Surface characterization. Journal of Materials Science: Materials in Medicine, 10 (1), 35–46. doi: https://doi.org/10.1023/a:1008840026907

- Prando, D., Brenna, A., Diamanti, M. V., Beretta, S., Bolzoni, F., Ormellese, M., Pedeferri, M. (2017). Corrosion of titanium: Part 2: Effects of surface treatments. Journal of Applied Biomaterials & Functional Materials, 16 (1), 3–13. doi: https://doi.org/10.5301/jabfm.5000396

- Fuentes, E., Alves, S., López-Ortega, A., Mendizabal, L., Sáenz de Viteri, V. (2019). Advanced Surface Treatments on Titanium and Titanium Alloys Focused on Electrochemical and Physical Technologies for Biomedical Applications. Biomaterial-Supported Tissue Reconstruction or Regeneration. doi: https://doi.org/10.5772/intechopen.85095

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Andrii Gonchar, Viktor Troshchylo, Andriy Brodskyy, Volodymyr Yarovynskyi, Oleksandr Chukhmanov

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.