Аналіз стійкості гібридного композитного керамічного покриття на основі калімантанського циркону до теплового удару та забруднення в умовах котла

DOI:

https://doi.org/10.15587/1729-4061.2023.281807Ключові слова:

керамічне покриття з циркону, керамічне покриття з очищеного циркону, мастило, розпилення суспензії, тепловий удар, стійкість до забрудненняАнотація

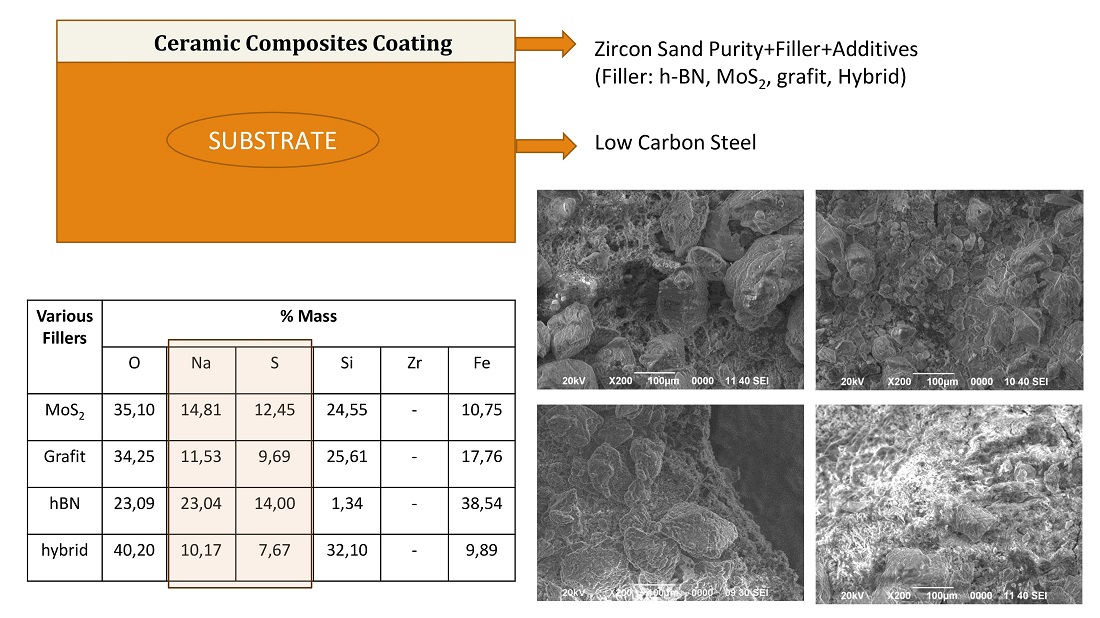

Котли електростанцій працюють при відносно високих температурах і тиску. Оскільки вони схильні до руйнування матеріалу, забруднення та утворення накипу, використовувані матеріали повинні мати хорошу термічну та хімічну стійкість. Матеріал покриття є одним з рішень існуючих проблем у котлах. У дослідженні в якості основного матеріалу покриття використовувалися місцеві мінеральні ресурси, а саме калімантанський цирконовий пісок і цирконій, очищений від цирконієвого піску. Крім того, в якості посилення покриття додається наповнювач, завдяки чому поліпшуються властивості покриття. Змінними у даному дослідженні є варіанти матеріалів наповнювачів, що володіють змащувальними властивостями, такі як hBN, MoS2, графіт і суміш трьох наповнювачів (гібридний). Використовуваний метод нанесення покриття полягає у розпиленні суспензії з подальшим спіканням при температурі 600 °C. Основними проведеними випробуваннями параметрів покриття були стійкість до теплового удару і забруднення. За результатами досліджень було встановлено, що очищення цирконового піску призвело до збільшення вмісту цирконію з 59 % до 68 %. За результатами випробувань на стійкість до теплового удару і забруднення було встановлено, що покриття з очищеним цирконом має кращу термостійкість, в той час як стійкість до забруднення істотно не відрізняється від неочищеного цирконового піску. Таким чином, необхідно розробити спосіб очищення циркону для отримання більш високого вмісту ZrO2. Що стосується різновидів наповнювача, то гібридний наповнювач забезпечує покриття з кращою стійкістю до теплового удару і забруднення, що дозволяє використовувати його для оптимізації керамічних композитних покриттів

Спонсор дослідження

- The Authors would like to thank to PDD Funding of Kemenristekdikti who have funded this research.

Посилання

- Ahmed, G. M. S., Mohiuddin, Mohd. V., Sultana, S., Dora, H. K., Singh, V. D. (2015). Microstructure Analysis and Evaluation of Mechanical Properties of Nickel Based Super Alloy CCA617. Materials Today: Proceedings, 2 (4-5), 1260–1269. doi: https://doi.org/10.1016/j.matpr.2015.07.041

- Mabruri, E., Syahlan, Z. A., Sahlan, Prifiharni, S., Anwar, M. S., Chandra, S. A. et al. (2017). Influence of Austenitizing Heat Treatment on the Properties of the Tempered Type 410-1Mo Stainless Steel. IOP Conference Series: Materials Science and Engineering, 202, 012085. doi: https://doi.org/10.1088/1757-899x/202/1/012085

- Müller-Steinhagen, H., Malayeri, M. R., Watkinson, A. P. (2011). Heat Exchanger Fouling: Mitigation and Cleaning Strategies. Heat Transfer Engineering, 32 (3-4), 189–196. doi: https://doi.org/10.1080/01457632.2010.503108

- Gomes da Cruz, L., Ishiyama, E. M., Boxler, C., Augustin, W., Scholl, S., Wilson, D. I. (2015). Value pricing of surface coatings for mitigating heat exchanger fouling. Food and Bioproducts Processing, 93, 343–363. doi: https://doi.org/10.1016/j.fbp.2014.05.003

- Santos, O., Anehamre, J., Wictor, C., Tornqvist, A., Nilsson, M. (2013). Minimizing crude oil fouling by modifying the surface of heat exchangers with a flexible ceramic coating. In Proc. Heat Exchanger Fouling & Cleaning X, 79–84.

- Wang, J., Yuan, Y., Chi, Z., Zhang, G. (2018). Development and application of anti-fouling ceramic coating for high-sodium coal-fired boilers. Journal of the Energy Institute, 91 (6), 962–969. doi: https://doi.org/10.1016/j.joei.2017.08.003

- Zhang, Z., Chen, H., Wang, Y., Wang, G., Li, L., Zhong, M., Bai, H. (2022). Effect of sodium silicate binder on the performance of ceramic coatings on copper prepared by the slurry method. Surface and Coatings Technology, 448, 128868. doi: https://doi.org/10.1016/j.surfcoat.2022.128868

- Hirvonen, A., Nowak, R., Yamamoto, Y., Sekino, T., Niihara, K. (2006). Fabrication, structure, mechanical and thermal properties of zirconia-based ceramic nanocomposites. Journal of the European Ceramic Society, 26 (8), 1497–1505. doi: https://doi.org/10.1016/j.jeurceramsoc.2005.03.232

- Fazel, M., Jazi, M. R. G., Bahramzadeh, S., Bakhshi, S. R., Ramazani, M. (2014). Effect of solid lubricant particles on room and elevated temperature tribological properties of Ni–SiC composite coating. Surface and Coatings Technology, 254, 252–259. doi: https://doi.org/10.1016/j.surfcoat.2014.06.027

- Kumar, R., Antonov, M. (2021). Self-lubricating materials for extreme temperature tribo-applications. Materials Today: Proceedings, 44, 4583–4589. doi: https://doi.org/10.1016/j.matpr.2020.10.824

- Sun, X., Zhang, J., Pan, W., Wang, W., Tang, C. (2023). A review on the preparation and application of BN composite coatings. Ceramics International, 49 (1), 24–39. doi: https://doi.org/10.1016/j.ceramint.2022.10.259

- Mischke, P. (2014). Film Formation: in Modern Paint Systems. Hannover, Germany: Vincentz Network. doi: https://doi.org/10.1515/9783748602262

- Wu, Z., Li, S., Zhang, P., Wang, C., Deng, C., Mao, J., Li, W., Tu, X. (2022). Controllable in-situ synthesis of MoS2/C in plasma-sprayed YSZ coatings: Microstructure, mechanical and tribological properties. Surface and Coatings Technology, 448, 128895. doi: https://doi.org/10.1016/j.surfcoat.2022.128895

- Tuo, Y., Yang, Z., Guo, Z., Chen, Y., Hao, J., Zhao, Q. et al. (2023). Pore structure optimization of MoS2/Al2O3 self-lubricating ceramic coating for improving corrosion resistance. Vacuum, 207, 111687. doi: https://doi.org/10.1016/j.vacuum.2022.111687

- Marcinauskas, L., Mathew, J. S., Milieška, M., Aikas, M., Kalin, M. (2023). Influence of graphite content on the tribological properties of plasma sprayed alumina-graphite coatings. Surfaces and Interfaces, 38, 102763. doi: https://doi.org/10.1016/j.surfin.2023.102763

- Eichler, J., Lesniak, C. (2008). Boron nitride (BN) and BN composites for high-temperature applications. Journal of the European Ceramic Society, 28 (5), 1105–1109. doi: https://doi.org/10.1016/j.jeurceramsoc.2007.09.005

- Zhao, W., Pan, J., Fang, Y., Che, X., Wang, D., Bu, K., Huang, F. (2018). Metastable MoS2 : Crystal Structure, Electronic Band Structure, Synthetic Approach and Intriguing Physical Properties. Chemistry - A European Journal, 24 (60), 15942–15954. doi: https://doi.org/10.1002/chem.201801018

- Jara, A. D., Betemariam, A., Woldetinsae, G., Kim, J. Y. (2019). Purification, application and current market trend of natural graphite: A review. International Journal of Mining Science and Technology, 29 (5), 671–689. doi: https://doi.org/10.1016/j.ijmst.2019.04.003

- Lee, K. N., Waters, D. L., Puleo, B. J., Garg, A., Jennings, W. D., Costa, G., Sacksteder, D. E. (2020). Development of oxide-based High temperature environmental barrier coatings for ceramic matrix composites via the slurry process. Journal of the European Ceramic Society, 41 (2), 1639–1653. doi: https://doi.org/10.1016/j.jeurceramsoc.2020.10.012

- Wang, J., Yuan, Y., Chi, Z., Zhang, G. (2018). High-temperature sulfur corrosion behavior of h-BN-based ceramic coating prepared by slurry method. Materials Chemistry and Physics, 206, 186–192. doi: https://doi.org/10.1016/j.matchemphys.2017.12.025

- Jiapei, J., Yongnan, C., Chaoping, J., Yong, Z., Qinyang, Z., Zhen, Z. et al. (2022). Composite ceramic coating with enhanced thermal shock resistance formed by the in-situ synthesis of nano-ZrO2. Ceramics International, 48 (8), 10629–10637. doi: https://doi.org/10.1016/j.ceramint.2021.12.277

- Liu, Q., Hu, X. P., Zhu, W., Liu, G. L., Guo, J. W., Bin, J. (2022). Thermal shock performance and failure behavior of Zr6Ta2O17-8YSZ double-ceramic-layer thermal barrier coatings prepared by atmospheric plasma spraying. Ceramics International, 48 (17), 24402–24410. doi: https://doi.org/10.1016/j.ceramint.2022.05.046

- Sigaroodi, M. R. J., Poursaeidi, E., Rahimi, J., Jamalabad, Y. Y. (2023). Heat treatment effect on coating shock resistance of thermal barrier coating system with different types of bond coat. Journal of the European Ceramic Society, 43 (8), 3658–3675. doi: https://doi.org/10.1016/j.jeurceramsoc.2023.01.035

- Cañas, E., Rosado, E., Alcázar, C., Orts, M. J., Moreno, R., Sánchez, E. (2022). Challenging zircon coatings by suspension plasma spraying. Journal of the European Ceramic Society, 42 (10), 4369–4376. doi: https://doi.org/10.1016/j.jeurceramsoc.2022.03.049

- Barish, J. A., Goddard, J. M. (2013). Anti-fouling surface modified stainless steel for food processing. Food and Bioproducts Processing, 91 (4), 352–361. doi: https://doi.org/10.1016/j.fbp.2013.01.003

- Ishiyama, E. M., Paterson, W. R., Wilson, D. I. (2008). Thermo-hydraulic channelling in parallel heat exchangers subject to fouling. Chemical Engineering Science, 63 (13), 3400–3410. doi: https://doi.org/10.1016/j.ces.2008.04.008

- Ayala, L. (2015). Technical handbook on zirconium and zirconium compounds. Zircon Industry Association.

- Musyarofah, Lestari, N. D., Nurlaila, R., Muwwaqor, N. F., Triwikantoro, Pratapa, S. (2019). Synthesis of high-purity zircon, zirconia, and silica nanopowders from local zircon sand. Ceramics International, 45 (6), 6639–6647. doi: https://doi.org/10.1016/j.ceramint.2018.12.152

- Yuhelda, Y., Amalia, D., Nugraha, E. P. (2017). Processing zirconia through zircon sand smelting with NaOH as a flux. Indonesian Mining Journal, 19 (1), 39–49. doi: https://doi.org/10.30556/imj.vol19.no1.2016.364

- Yamagata, C., Andrade, J. B., Ussui, V., de Lima, N. B., Paschoal, J. O. A. (2008). High Purity Zirconia and Silica Powders via Wet Process: Alkali Fusion of Zircon Sand. Materials Science Forum, 591-593, 771–776. doi: https://doi.org/10.4028/www.scientific.net/msf.591-593.771

- Ray, H. S., Ghosh, A. (2010). Principles of Extractive Metallurgy. New Delhi: New Age International (P) Limites Publisher.

- Mutimmah, Yuswono, S., Akbar, D. W., Nugroho, T. P., Rahman, Nofrizal, R., Ikono, Siswanto, Rochman, N. T. (2013). Optimization of Zirconia Extraction Made from Silicate Zircon Sand Through Base Reduction. Proceedings of Semirata FMIPA, University of Lampung, 401–404.

- Sarkar, M., Mandal, N. (2022). Solid lubricant materials for high temperature application: A review. Materials Today: Proceedings, 66, 3762–3768. doi: https://doi.org/10.1016/j.matpr.2022.06.030

- Bittmann, B., Haupert, F., Schlarb, A. K. (2009). Ultrasonic dispersion of inorganic nanoparticles in epoxy resin. Ultrasonics Sonochemistry, 16 (5), 622–628. doi: https://doi.org/10.1016/j.ultsonch.2009.01.006

- Billotte, C., Fotsing, E. R., Ruiz, E. (2017). Optimization of Alumina Slurry for Oxide-Oxide Ceramic Composites Manufactured by Injection Molding. Advances in Materials Science and Engineering, 2017, 1–9. doi: https://doi.org/10.1155/2017/2748070

- Tajima, R., Kato, Y. (2011). Comparison of threshold algorithms for automatic image processing of rice roots using freeware ImageJ. Field Crops Research, 121 (3), 460–463. doi: https://doi.org/10.1016/j.fcr.2011.01.015

- Nguyen, M., Bang, J., Kim, Y., Bin, A., Hwang, K., Pham, V.-H., Kwon, W.-T. (2018). Anti-Fouling Ceramic Coating for Improving the Energy Efficiency of Steel Boiler Systems. Coatings, 8 (10), 353. https://doi.org/10.3390/coatings8100353

- Poernomo, H. (2012). Zirconium General Information. Yogyakarta: National Nuclear Energy Agency, Center for Material Process and Accelerator Technology.

- Donachie, M. (2000). Titanium: A Technical Guide. ASM International. doi: https://doi.org/10.31399/asm.tb.ttg2.9781627082693

- Xiao, K., Xue, W., Li, Z., Wang, J., Li, X., Dong, C. et al. (2018). Effect of sintering temperature on the microstructure and performance of a ceramic coating obtained by the slurry method. Ceramics International, 44 (10), 11180–11186. doi: https://doi.org/10.1016/j.ceramint.2018.03.147

- Lee, S.-H., Themelis, N. J., Castaldi, M. J. (2007). High-Temperature Corrosion in Waste-to-Energy Boilers. Journal of Thermal Spray Technology, 16 (1), 104–110. doi: https://doi.org/10.1007/s11666-006-9005-4

- Cheng, Y., Miu, L., Hou, B. (1990). Fatigue Strength[M]. Beijing: China Railway Press, 11.

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Yulinda Lestari, Anne Zulfia, Muhammad Ardin, Septian Adi Chandra, Fauzi Widyawati, Efendi Mabruri

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.