Визначення механізму втомної поведінки композитного валу при змінному навантаженні

DOI:

https://doi.org/10.15587/1729-4061.2023.283078Ключові слова:

композитний вал, змінне навантаження, втомна довговічність, коефіцієнт біаксіальності, показник пошкодженьАнотація

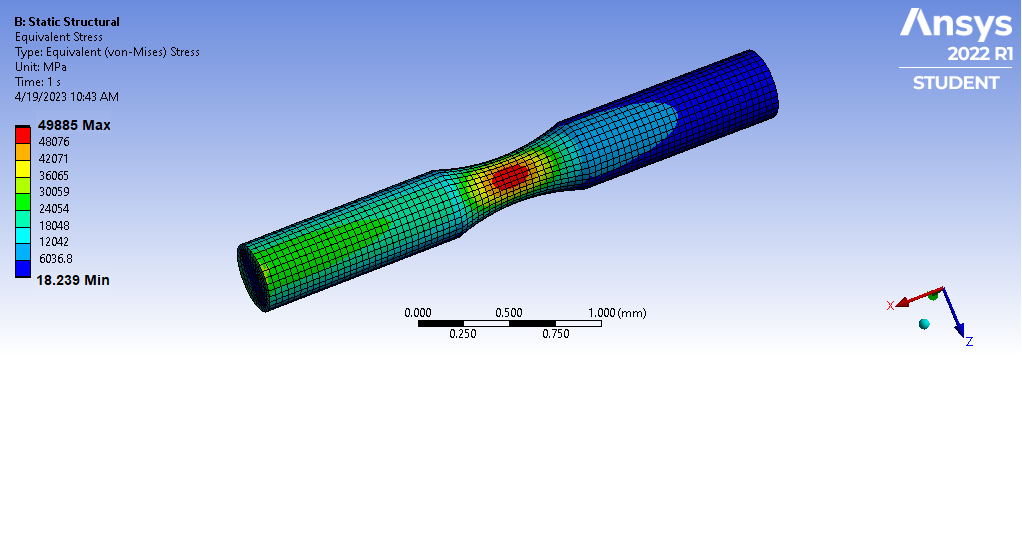

У роботі представлений скінченно-елементний аналіз композитного валу при динамічному змінному втомному навантаженні. Об'єктом дослідження є зміна втомної довговічності композитного валу при динамічному змінному втомному навантаженні. Втомна довговічність валу визначається шляхом аналізу розподілу напруження та його впливу на втомну міцність матеріалу. Дослідження втомної поведінки включає оцінку таких факторів, як концентрація напружень, виникнення та поширення втомних тріщин, а також накопичені пошкодження, спричинені циклічним навантаженням. У роботі вивчається вплив двовісного навантаження на втомні характеристики валу і дається уявлення про його значення для прогнозування втомної довговічності, що становить 10e7 циклів. Крім того, для оцінки накопичених пошкоджень та відстеження прогресування втомної деградації прогнозується показник пошкоджень. Цей показник служить цінним інструментом для прогнозування залишкового терміну служби композитного валу. Для характеристики сукупного впливу різних умов навантаження на втомну довговічність композитного валу розраховується еквівалентне змінне напруження. Шляхом кількісної оцінки рівня напруження та змін, яких зазнає конструкція, цей параметр дозволяє провести всебічну оцінку втомних характеристик при змінних навантаженнях 250 Н. Результати дослідження сприяють розумінню втомної поведінки композитних валів при динамічному змінному втомному навантаженні. Дані, отримані в результаті дослідження втомної довговічності, коефіцієнта біаксіальності, прогнозування пошкоджень та розрахунку еквівалентного змінного напруження можуть бути корисними при оптимізації конструктивних рішень, плануванні технічного обслуговування і підвищення надійності та довговічності композитних валів у різних технічних застосуваннях

Посилання

- Nadeem, S. K. S., Giridhara, G., Rangavittal, H. K. (2018). A Review on the design and analysis of composite drive shaft. Materials Today: Proceedings, 5 (1), 2738–2741. doi: https://doi.org/10.1016/j.matpr.2018.01.058

- Stedile Filho, P., Almeida, J. H. S., Amico, S. C. (2017). Carbon/epoxy filament wound composite drive shafts under torsion and compression. Journal of Composite Materials, 52 (8), 1103–1111. doi: https://doi.org/10.1177/0021998317722043

- Hao, W., Yuan, Z., Tang, C., Zhang, L., Zhao, G., Luo, Y. (2019). Acoustic emission monitoring of damage progression in 3D braiding composite shafts during torsional tests. Composite Structures, 208, 141–149. doi: https://doi.org/10.1016/j.compstruct.2018.10.011

- Zhao, G., Zhang, L., Tang, C., Zhou, Y., Hao, W., Luo, Y. (2018). Experimental study on the torsion behavior of a 3D 4-directionally braided composite shaft using DIC and AE. Polymer Testing, 72, 122–131. doi: https://doi.org/10.1016/j.polymertesting.2018.10.016

- Zhao, G., Zhang, L., Tang, C., Hao, W., Luo, Y. (2019). Clustering of AE signals collected during torsional tests of 3D braiding composite shafts using PCA and FCM. Composites Part B: Engineering, 161, 547–554. doi: https://doi.org/10.1016/j.compositesb.2018.12.145

- Aghajani Derazkola, H., Kordani, N., Aghajani Derazkola, H. (2021). Effects of friction stir welding tool tilt angle on properties of Al-Mg-Si alloy T-joint. CIRP Journal of Manufacturing Science and Technology, 33, 264–276. doi: https://doi.org/10.1016/j.cirpj.2021.03.015

- Zhao, G., Wang, J., Hao, W., Liu, Y., Luo, Y. (2017). Numerical Study on the Tensile Behavior of 3D Four Directional Cylindrical Braided Composite Shafts. Applied Composite Materials, 25 (5), 1103–1114. doi: https://doi.org/10.1007/s10443-017-9655-z

- Hao, W., Liu, Y., Huang, X., Liu, Y., Zhu, J. (2017). A Unit-Cell Model for Predicting the Elastic Constants of 3D Four Directional Cylindrical Braided Composite Shafts. Applied Composite Materials, 25 (3), 619–633. doi: https://doi.org/10.1007/s10443-017-9639-z

- Huang, X., Liu, Y., Hao, W., Liu, Y., Zhu, J. (2017). Computational Analysis of Torsional Bulking Behavior of 3D 4-Directional Braided Composites Shafts. Applied Composite Materials, 25 (1), 163–176. doi: https://doi.org/10.1007/s10443-017-9616-6

- Wang, Y. Q., Wang, A. S. D. (1997). Spatial distribution of yarns and mechanical properties in 3D braided tubular composites. Applied Composite Materials, 4 (2), 121–132. doi: https://doi.org/10.1007/bf02481384

- Wang, Y. Q., Wang, A. S. D. (1994). On the topological yarn structure of 3-D rectangular and tubular braided preforms. Composites Science and Technology, 51 (4), 575–586. doi: https://doi.org/10.1016/0266-3538(94)90090-6

- Kalidindi, S. R., Franco, E. (1997). Numerical evaluation of isostrain and weighted-average models for elastic moduli of three-dimensional composites. Composites Science and Technology, 57 (3), 293–305. doi: https://doi.org/10.1016/s0266-3538(96)00119-4

- Gideon, R. K., Zhou, H., Li, Y., Sun, B., Gu, B. (2015). Quasi-static compression and compression–compression fatigue characteristics of 3D braided carbon/epoxy tube. The Journal of The Textile Institute, 107 (7), 938–948. doi: https://doi.org/10.1080/00405000.2015.1071964

- Gideon, R. K., Zhou, H., Wu, X., Sun, B., Gu, B. (2015). Finite element analysis of 3D circular braided composites tube damage based on three unit cell models under axial compression loading. International Journal of Damage Mechanics, 25 (4), 574–607. doi: https://doi.org/10.1177/1056789515605568

- Sun, J., Wang, Y., Zhou, G., Wang, X. (2016). Finite Element Analysis of Mechanical Properties of 3D Surface-Core Braided Composites. Polymer Composites, 39 (4), 1076–1088. doi: https://doi.org/10.1002/pc.24035

- Ouyang, Y., Sun, B., Gu, B. (2017). Finite element analyses on bending fatigue of three-dimesional five-directional braided composite T-beam with mixed unit-cell model. Journal of Composite Materials, 52 (9), 1139–1154. doi: https://doi.org/10.1177/0021998317722203

- Berardi, V. P., Perrella, M., Feo, L., Cricrì, G. (2017). Creep behavior of GFRP laminates and their phases: Experimental investigation and analytical modeling. Composites Part B: Engineering, 122, 136–144. doi: https://doi.org/10.1016/j.compositesb.2017.04.015

- Shokrieh, M. M., Mazloomi, M. S. (2012). A new analytical model for calculation of stiffness of three-dimensional four-directional braided composites. Composite Structures, 94 (3), 1005–1015. doi: https://doi.org/10.1016/j.compstruct.2011.09.010

- El-Sayed, M. M., Shash, A. Y., Abd-Rabou, M., ElSherbiny, M. G. (2021). Welding and processing of metallic materials by using friction stir technique: A review. Journal of Advanced Joining Processes, 3, 100059. doi: https://doi.org/10.1016/j.jajp.2021.100059

- Vuherer, T., Milčić, M., Glodež, S., Milčić, D., Radović, L., Kramberger, J. (2021). Fatigue and fracture behaviour of Friction Stir Welded AA-2024-T351 joints. Theoretical and Applied Fracture Mechanics, 114, 103027. doi: https://doi.org/10.1016/j.tafmec.2021.103027

- Deng, L., Li, S., Ke, L., Liu, J., Kang, J. (2019). Microstructure and Fracture Behavior of Refill Friction Stir Spot Welded Joints of AA2024 Using a Novel Refill Technique. Metals, 9 (3), 286. doi: https://doi.org/10.3390/met9030286

- Salman, S., Sharaf, H. K., Hussein, A. F., Khalaf, N. J., Abbas, M. K., Aned, A. M. et al. (2022). Optimization of raw material properties of natural starch by food glue based on dry heat method. Food Science and Technology, 42. doi: https://doi.org/10.1590/fst.78121

- Almagsoosi, L., Abadi, M. T. E., Hasan, H. F., Sharaf, H. K. (2022). Effect of the Volatility of the Crypto Currency and Its Effect on the Market Returns. Industrial Engineering & Management Systems, 21 (2), 238–243. doi: https://doi.org/10.7232/iems.2022.21.2.238

- Ashham, M., Sharaf, H. K., Salman, K., Salman, S. (2017). Simulation of heat transfer in a heat exchanger tube with inclined vortex rings inserts. International Journal of Applied Engineering Research, 12 (20), 9605–9613. Available at: https://www.ripublication.com/ijaer17/ijaerv12n20_48.pdf

- Raheemah, S. H., Fadheel, K. I., Hassan, Q. H., Aned, A. M., Turki Al-Taie, A. A., Sharaf, H. K. (2021). Numerical Analysis of the Crack Inspections Using Hybrid Approach for the Application the Circular Cantilever Rods. Pertanika Journal of Science and Technology, 29 (2). doi: https://doi.org/10.47836/pjst.29.2.22

- Subhi, K. A., Hussein, E. K., Al-Hamadani, H. R. D., Sharaf, H. K. (2022). Investigation of the mechanical performance of the composite prosthetic keel based on the static load: a computational analysis. Eastern-European Journal of Enterprise Technologies, 3 (7 (117)), 22–30. doi: https://doi.org/10.15587/1729-4061.2022.256943

- Sharaf, H. K., Alyousif, S., Khalaf, N. J., Hussein, A. F., Abbas, M. K. (2022). Development of bracket for cross arm structure in transmission tower: Experimental and numerical analysis. New Materials, Compounds and Applications, 6 (3), 257–275. Available at: http://www.jomardpublishing.com/UploadFiles/Files/journals/NMCA/V6N3/SharafHS.pdf

- Ghosh, B., Das, H., Samanta, A., Majumdar, J. D., Ghosh, M. (2022). Influence of tool rotational speed on the evolution of microstructure and mechanical properties of precipitation-hardened Aluminium 6061 butt joint during friction stir welding. Engineering Research Express. doi: https://doi.org/10.1088/2631-8695/ac4a48

- Salimi, S., Bahemmat, P., Haghpanahi, M. (2018). Study on residual stresses caused by underwater friction stir welding: FE modeling and ultrasonic measurement. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 233 (1), 118–137. doi: https://doi.org/10.1177/0954408917751963

- Malopheyev, S., Vysotskiy, I., Zhemchuzhnikova, D., Mironov, S., Kaibyshev, R. (2020). On the Fatigue Performance of Friction-Stir Welded Aluminum Alloys. Materials, 13 (19), 4246. doi: https://doi.org/10.3390/ma13194246

- Shekhan, S. M. M. (2020). A model for the distribution of temperature on the aluminum alloy when using friction welding. Altınbaş Üniversitesi. Available at: http://openaccess.altinbas.edu.tr/xmlui/handle/20.500.12939/1889

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Imad Bachi Al-Fahad, Hussein kadhim Sharaf, Lina Nasseer Bachache, Nasseer Kassim Bachache

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.