Identifying the influence of orbital pipe welding parameters on mechanical properties using SS316L pipe

DOI:

https://doi.org/10.15587/1729-4061.2023.287397Keywords:

orbital pipe welding, gas tungsten arc welding, SS316L, tensile strength, microhardnessAbstract

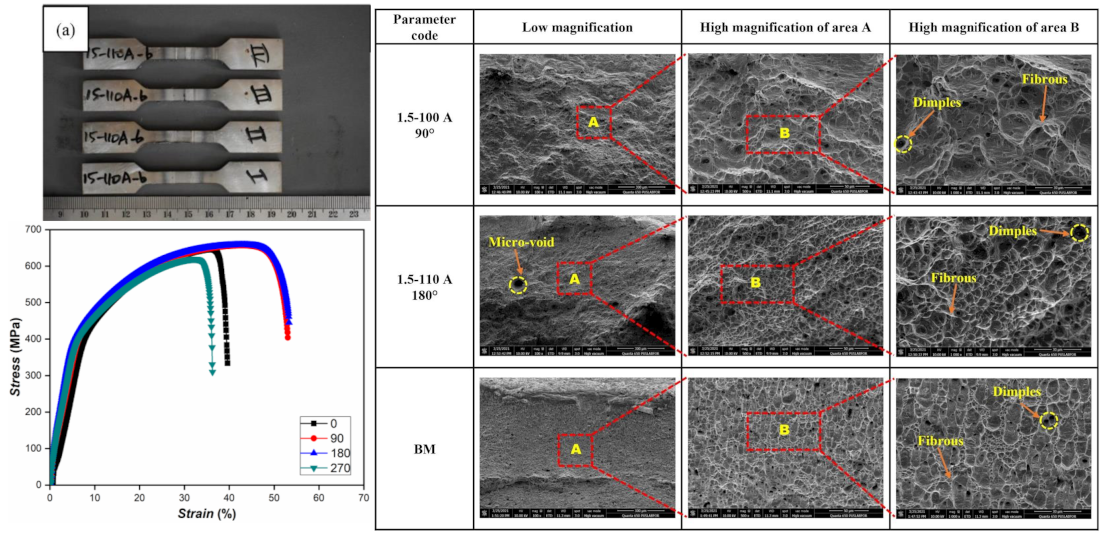

Pipeline systems play a pivotal role across various industries, serving as the lifelines for transporting materials like oil, water, and gas. Among the welding techniques, orbital pipe welding, particularly Gas Tungsten Arc Welding (GTAW) without filler metal, is the fitting method for joining these critical piping systems. This study examined orbital pipe welding on SS316L pipes with a 114-mm outer diameter and 3-mm thickness. The main goal was to evaluate the weld's tensile strength and microhardness carefully. Constant current and three welding speeds – 1.3, 1.4, and 1.5 mm/s – achieved this goal. In addition, welding experiments covered 0°, 90°, 180°, and 270° pipe positions. First, the necessary tools and test objects were prepared, and then the test materials were welded. The final phase was testing tensile strength and microhardness. This investigation used a 5G-specific prototype orbital pipe welding equipment. The 5G method requires horizontal welding with the vertical pipe axis. The study used ASTM E-8M-compliant standardized test material for precise and repeatable tensile strength measurements. This standardization ensured outcomes reliability. One of the significant findings was that 1.4 mm/s welding at the 270° pipe position with 110A current produced the maximum tensile strength. This shows that these conditions are best for welding SS316L-type stainless steel pipes with an outside diameter of 114 mm and a thickness of 3 mm. Strangely, microhardness testing showed that horizontal distribution welding quality decreased at 1.4 mm/s. This implies that further experimentation may be needed to fine-tune the welding parameters to optimize the process and achieve superior microhardness values.

References

- Singh, N. K., Pradhan, S. K. (2020). Experimental and numerical investigations of pipe orbital welding process. Materials Today: Proceedings, 27, 2964–2969. doi: https://doi.org/10.1016/j.matpr.2020.04.902

- Harris, I. D. (2011). Welding advances in tube and pipe applications. Welding Journal, 90 (6), 58–63. Available at: https://www.researchgate.net/publication/291636610_Welding_Advances_in_Tube_and_Pipe_Applications

- Rahimi, A., Shamanian, M. (2019). The PC-GTAW of Ti–6Al–4V Thin Sheets and Its Effects on Mechanical and Microstructural Properties. Metallography, Microstructure, and Analysis, 8 (6), 871–879. doi: https://doi.org/10.1007/s13632-019-00595-4

- Park, J.-H., Kim, S.-H., Moon, H.-S., Kim, M.-H. (2019). Influence of Gravity on Molten Pool Behavior and Analysis of Microstructure on Various Welding Positions in Pulsed Gas Metal Arc Welding. Applied Sciences, 9 (21), 4626. doi: https://doi.org/10.3390/app9214626

- Okano, S., Mochizuki, M. (2017). Transient distortion behavior during TIG welding of thin steel plate. Journal of Materials Processing Technology, 241, 103–111. doi: https://doi.org/10.1016/j.jmatprotec.2016.11.006

- Pal, K., Pal, S. K. (2010). Effect of Pulse Parameters on Weld Quality in Pulsed Gas Metal Arc Welding: A Review. Journal of Materials Engineering and Performance, 20 (6), 918–931. doi: https://doi.org/10.1007/s11665-010-9717-y

- Dak, G., Joshi, J., Yadav, A., Chakraborty, A., Khanna, N. (2020). Autogenous welding of copper pipe using orbital TIG welding technique for application as high vacuum boundary parts of nuclear fusion devices. International Journal of Pressure Vessels and Piping, 188, 104225. doi: https://doi.org/10.1016/j.ijpvp.2020.104225

- Karthikeyan, M., Naikan, V. N., Narayan, R., Sudhakar, D. P. (2016). Orbital TIG welding process parameter optimization using design of experiment for satellite application. International Journal of Performability Engineering, 12 (2), 155. Available at: http://www.ijpe-online.com/EN/10.23940/ijpe.16.2.p155.mag

- Liu, Y., Wang, P., Fang, H., Ma, N. (2021). Characteristics of welding distortion and residual stresses in thin-walled pipes by solid-shell hybrid modelling and experimental verification. Journal of Manufacturing Processes, 69, 532–544. doi: https://doi.org/10.1016/j.jmapro.2021.08.014

- Liu, C., Zhang, J. X. (2009). Numerical simulation of transient welding angular distortion with external restraints. Science and Technology of Welding and Joining, 14 (1), 26–31. doi: https://doi.org/10.1179/136217108x341175

- Garcia, J. A. O. de, Dias, N. S., Lima, G. L. de, Pereira, W. D. B., Nogueira, N. F. (2010). Advances of orbital gas tungsten arc welding for Brazilian space applications - experimental setup. Journal of Aerospace Technology and Management, 2 (2), 211–218. doi: https://doi.org/10.5028/jatm.2010.02026610

- Feng, J. C., Rathod, D. W., Roy, M. J., Francis, J. A., Guo, W., Irvine, N. M. et al. (2017). An evaluation of multipass narrow gap laser welding as a candidate process for the manufacture of nuclear pressure vessels. International Journal of Pressure Vessels and Piping, 157, 43–50. doi: https://doi.org/10.1016/j.ijpvp.2017.08.004

- Widyianto, A., Baskoro, A. S., Kiswanto, G. (2022). Investigation on Weld Characteristic, Welding Position, Microstructure, and Mechanical Properties in Orbital Pulse Current Gas Tungsten Arc Welding of AISI 304L Stainless Steel Pipe. International Journal of Technology, 13 (3), 473. doi: https://doi.org/10.14716/ijtech.v13i3.3134

- Widyianto, A., Baskoro, A. S., Kiswanto, G., Ganeswara, M. F. G. (2021). Effect of welding sequence and welding current on distortion, mechanical properties and metallurgical observations of orbital pipe welding on SS 316L. Eastern-European Journal of Enterprise Technologies, 2 (12 (110)), 22–31. doi: https://doi.org/10.15587/1729-4061.2021.228161

- Sridhar, P. V. S. S., Biswas, P., Mahanta, P. (2020). Effect of process parameters on bead geometry, tensile and microstructural properties of double-sided butt submerged arc welding of SS 304 austenitic stainless steel. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 42 (10). doi: https://doi.org/10.1007/s40430-020-02636-4

Downloads

Published

How to Cite

Issue

Section

License

Copyright (c) 2023 Eko Prasetyo, Ario Sunar Baskoro, Agus Widyianto, Gandjar Kiswanto

This work is licensed under a Creative Commons Attribution 4.0 International License.

The consolidation and conditions for the transfer of copyright (identification of authorship) is carried out in the License Agreement. In particular, the authors reserve the right to the authorship of their manuscript and transfer the first publication of this work to the journal under the terms of the Creative Commons CC BY license. At the same time, they have the right to conclude on their own additional agreements concerning the non-exclusive distribution of the work in the form in which it was published by this journal, but provided that the link to the first publication of the article in this journal is preserved.

A license agreement is a document in which the author warrants that he/she owns all copyright for the work (manuscript, article, etc.).

The authors, signing the License Agreement with TECHNOLOGY CENTER PC, have all rights to the further use of their work, provided that they link to our edition in which the work was published.

According to the terms of the License Agreement, the Publisher TECHNOLOGY CENTER PC does not take away your copyrights and receives permission from the authors to use and dissemination of the publication through the world's scientific resources (own electronic resources, scientometric databases, repositories, libraries, etc.).

In the absence of a signed License Agreement or in the absence of this agreement of identifiers allowing to identify the identity of the author, the editors have no right to work with the manuscript.

It is important to remember that there is another type of agreement between authors and publishers – when copyright is transferred from the authors to the publisher. In this case, the authors lose ownership of their work and may not use it in any way.