Розробка моделі механізму подрібнення стисканням в барабанному млині на основі візуалізації даних

DOI:

https://doi.org/10.15587/1729-4061.2023.287565Ключові слова:

барабанний млин, внутрішньокамерне завантаження, навантаження стисканням, руйнування роздавлюванням, продуктивність подрібненняАнотація

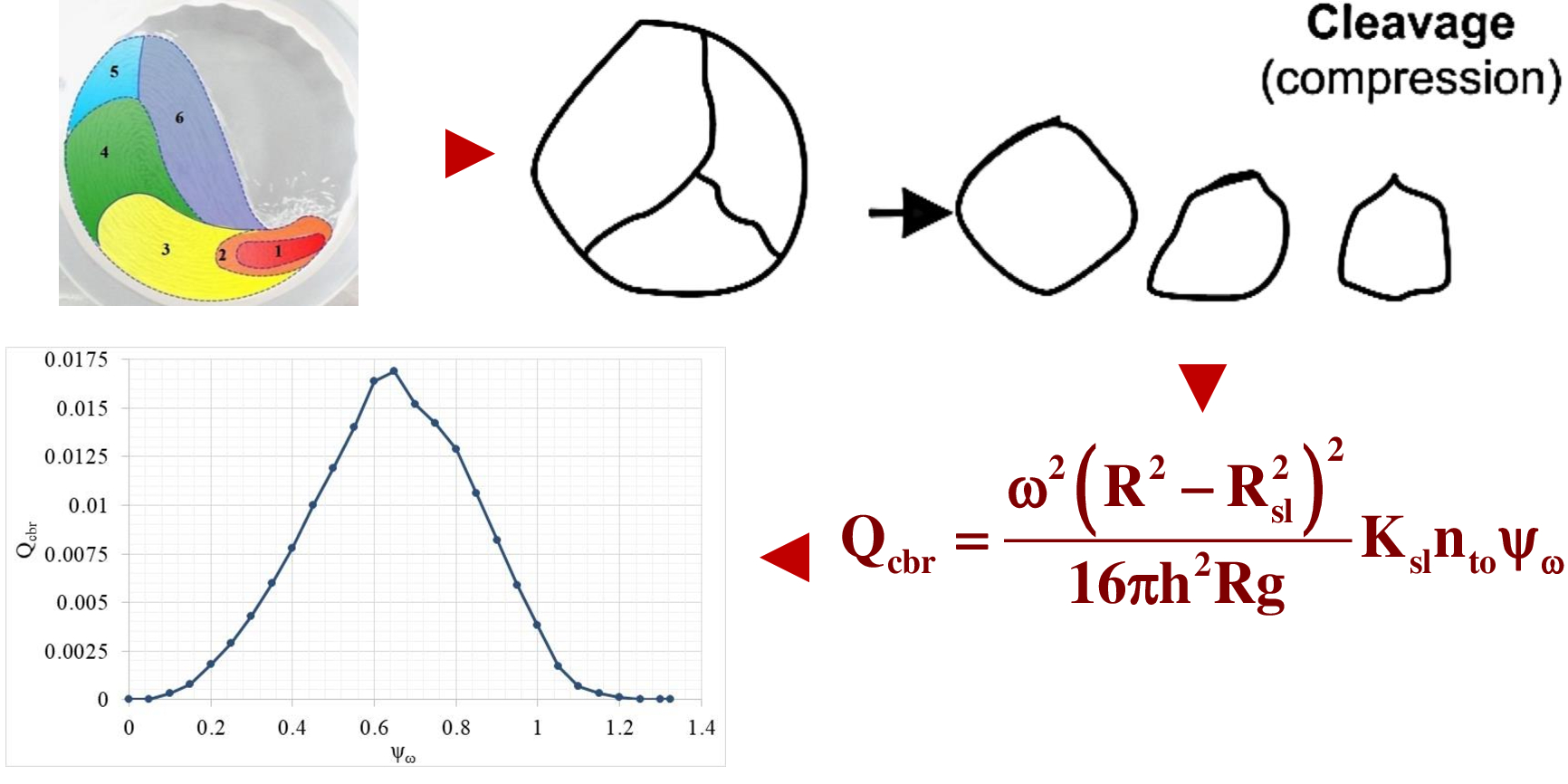

Об’єктом дослідження є процес подрібнення в барабанному млині при реалізації механізму руйнування роздавлюванням, який спричинено механізмом навантаження стисканням. Враховано стискаючу взаємодію в активній зоні нижнього кінця зернистого завантаження камери обертового барабана на межі переходу зсувного шару у твердотільну зону.

Вирішувалась проблема визначення параметрів стискаючої дії, яку викликано труднощами моделювання та складністю апаратурного аналізу поведінки внутрішньомлинного завантаження.

Побудовано математичну модель на основі візуалізації даних для механізму подрібнення стисканням.

Як аналог продуктивності подрібнення прийнято потужність стискаючих сил. Вихідною характеристикою стискання вважалась усереднена швидкість руху у центральному усередненому нормальному перерізі зсувного шару. Враховано вплив на продуктивність масової частки зсувного шару та оборотності завантаження.

Експериментальним моделюванням оцінено вплив швидкості обертання на продуктивність при ступені заповнення камери 0.45 та відносному розмірі молольних тіл 0.0104. Встановлено максимальне значення енергії та продуктивності подрібнення при відносній швидкості обертання ψω=0.6–0.65. Виявлено максимальне значення частки зсувного шару завантаження при ψω=0.4–0.45.

Отримані результати дозволили встановити раціональну швидкість при подрібненні стисненням ψω=0.55–0.65. Це значення є меншим у порівнянні з подрібненням ударом ψω=0.75–0.9. Встановлений ефект пояснюється виявленою активізацією для зсувного шару завантаження при тихохідному обертанні, на відміну від швидкохідного обертання для зони падіння.

Розроблена модель дозволяє прогнозувати раціональні технологічні параметри процесу середнього та тонкого подрібнення в барабанному млині стисканням

Посилання

- Deniz, V. (2013). Comparisons of Dry Grinding Kinetics of Lignite, Bituminous Coal, and Petroleum Coke. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 35 (10), 913–920. doi: https://doi.org/10.1080/15567036.2010.514591

- Gupta, V. K. (2020). Energy absorption and specific breakage rate of particles under different operating conditions in dry ball milling. Powder Technology, 361, 827–835. doi: https://doi.org/10.1016/j.powtec.2019.11.033

- Góralczyk, M., Krot, P., Zimroz, R., Ogonowski, S. (2020). Increasing Energy Efficiency and Productivity of the Comminution Process in Tumbling Mills by Indirect Measurements of Internal Dynamics – An Overview. Energies, 13 (24), 6735. doi: https://doi.org/10.3390/en13246735

- Golpayegani, M. H., Rezai, B. (2022). Modelling the power draw of tumbling mills: A comprehensive review. Physicochemical Problems of Mineral Processing, 58 (4). doi: https://doi.org/10.37190/ppmp/151600

- Govender, I., Powell, M. S. (2006). An empirical power model derived from 3D particle tracking experiments. Minerals Engineering, 19 (10), 1005–1012. doi: https://doi.org/10.1016/j.mineng.2006.03.017

- Bbosa, L. S., Govender, I., Mainza, A. N., Powell, M. S. (2011). Power draw estimations in experimental tumbling mills using PEPT. Minerals Engineering, 24 (3-4), 319–324. doi: https://doi.org/10.1016/j.mineng.2010.10.005

- Bbosa, L. S., Govender, I., Mainza, A. (2016). Development of a novel methodology to determine mill power draw. International Journal of Mineral Processing, 149, 94–103. doi: https://doi.org/10.1016/j.minpro.2016.02.009

- Tohry, A., Chehreh Chelgani, S., Matin, S. S., Noormohammadi, M. (2020). Power-draw prediction by random forest based on operating parameters for an industrial ball mill. Advanced Powder Technology, 31 (3), 967–972. doi: https://doi.org/10.1016/j.apt.2019.12.012

- Tavares, L. M. (2017). A Review of Advanced Ball Mill Modelling. KONA Powder and Particle Journal, 34, 106–124. doi: https://doi.org/10.14356/kona.2017015

- Kelly, E. G., Spottiswood, D. J. (1982). Introduction to mineral processing. Wiley, 491.

- Gupta, A., Yan, D. (2016). Mineral processing design and operations: An introduction. Elsevier. doi: https://doi.org/10.1016/c2014-0-01236-1

- Wills, B. A., Finch, J. (2015). Wills’ mineral processing technology: an introduction to the practical aspects of ore treatment and mineral recovery. Butterworth-Heinemann. doi: https://doi.org/10.1016/c2010-0-65478-2

- King, R. P. (2001). Modeling and simulation of mineral processing systems. Butterworth-Heinemann. doi: https://doi.org/10.1016/c2009-0-26303-3

- Chieregati, A. C., Delboni Júnior, H. (2001). Novo método de caracterização tecnológica para cominuição de minérios. São Paulo: EPUSP.

- Malyarov, P., Dolgov, O., Kovalev, P. (2020). Mineral raw material disintegration mechanisms in ball mills and distribution of grinding energy between sequential stages. Mining of Mineral Deposits, 14 (2), 25–33. doi: https://doi.org/10.33271/mining14.02.025

- Azooz, K. (2021). Improving productivity based on the movement of materials inside a grinding cement mill. Kufa Journal of Engineering, 10 (4), 1–15. doi: https://doi.org/10.30572/2018/kje/100401

- Boemer, D., Ponthot, J.-P. (2016). DEM modeling of ball mills with experimental validation: influence of contact parameters on charge motion and power draw. Computational Particle Mechanics, 4 (1), 53–67. doi: https://doi.org/10.1007/s40571-016-0125-4

- Naumenko, Y., Deineka, K. (2023). Building a model of the impact grinding mechanism in a tumbling mill based on data visualization. Eastern-European Journal of Enterprise Technologies, 3 (7 (123)), 65–73. doi: https://doi.org/10.15587/1729-4061.2023.283073

- Napier-Munn, T. J., Morrell, S., Morrison, R. D., Kojovic, T. (1996). Mineral comminution circuits: Their operation and optimisation. Vol. 2. Julius Kruttschnitt Mineral Research Centre, University of Queensland, 413.

- Powell, M. S., McBride, A. T. (2004). A three-dimensional analysis of media motion and grinding regions in mills. Minerals Engineering, 17 (11-12), 1099–1109. doi: https://doi.org/10.1016/j.mineng.2004.06.022

- Morrison, A. J., Govender, I., Mainza, A. N., Parker, D. J. (2016). The shape and behaviour of a granular bed in a rotating drum using Eulerian flow fields obtained from PEPT. Chemical Engineering Science, 152, 186–198. doi: https://doi.org/10.1016/j.ces.2016.06.022

- de Klerk, D. N., Govender, I., Mainza, A. N. (2019). Geometric features of tumbling mill flows: A positron emission particle tracking investigation. Chemical Engineering Science, 206, 41–49. doi: https://doi.org/10.1016/j.ces.2019.05.020

- Cleary, P. W. (2001). Recent advances in dem modelling of tumbling mills. Minerals Engineering, 14 (10), 1295–1319. doi: https://doi.org/10.1016/s0892-6875(01)00145-5

- Wang, M. H., Yang, R. Y., Yu, A. B. (2012). DEM investigation of energy distribution and particle breakage in tumbling ball mills. Powder Technology, 223, 83–91. doi: https://doi.org/10.1016/j.powtec.2011.07.024

- Govender, I., Richter, M. C., Mainza, A. N., De Klerk, D. N. (2016). A positron emission particle tracking investigation of the scaling law governing free surface flows in tumbling mills. AIChE Journal, 63 (3), 903–913. doi: https://doi.org/10.1002/aic.15453

- Yin, Z., Peng, Y., Li, T., Wu, G. (2018). DEM Investigation of Mill Speed and Lifter Face Angle on Charge Behavior in Ball Mills. IOP Conference Series: Materials Science and Engineering, 394, 032084. doi: https://doi.org/10.1088/1757-899x/394/3/032084

- Naumenko, Y. (2017). Modeling a flow pattern of the granular fill in the cross section of a rotating chamber. Eastern-European Journal of Enterprise Technologies, 5 (1 (89)), 59–69. doi: https://doi.org/10.15587/1729-4061.2017.110444

- Naumenko, Y. (2017). Modeling of fracture surface of the quasi solid-body zone of motion of the granular fill in a rotating chamber. Eastern-European Journal of Enterprise Technologies, 2 (1 (86)), 50–57. doi: https://doi.org/10.15587/1729-4061.2017.96447

- Naumenko, Y., Sivko, V. (2017). The rotating chamber granular fill shear layer flow simulation. Eastern-European Journal of Enterprise Technologies, 4 (7 (88)), 57–64. doi: https://doi.org/10.15587/1729-4061.2017.107242

- Deineka, K., Naumenko, Y. (2019). Revealing the effect of decreased energy intensity of grinding in a tumbling mill during self-excitation of auto-oscillations of the intrachamber fill. Eastern-European Journal of Enterprise Technologies, 1 (1), 6–15. doi: https://doi.org/10.15587/1729-4061.2019.155461

- Deineka, K., Naumenko, Y. (2019). Establishing the effect of a decrease in power intensity of self-oscillating grinding in a tumbling mill with a reduction in an intrachamber fill. Eastern-European Journal of Enterprise Technologies, 6 (7 (102)), 43–52. doi: https://doi.org/10.15587/1729-4061.2019.183291

- Deineka, K., Naumenko, Y. (2020). Establishing the effect of decreased power intensity of self-oscillatory grinding in a tumbling mill when the crushed material content in the intra-chamber fill is reduced. Eastern-European Journal of Enterprise Technologies, 4 (1 (106)), 39–48. doi: https://doi.org/10.15587/1729-4061.2020.209050

- Deineka, K., Naumenko, Y. (2021). Establishing the effect of a simultaneous reduction in the filling load inside a chamber and in the content of the crushed material on the energy intensity of self-oscillatory grinding in a tumbling mill. Eastern-European Journal of Enterprise Technologies, 1 (1 (109)), 77–87. doi: https://doi.org/10.15587/1729-4061.2021.224948

- Deineka, K., Naumenko, Y. (2022). Revealing the mechanism of stability loss of a two-fraction granular flow in a rotating drum. Eastern-European Journal of Enterprise Technologies, 4 (1 (118)), 34–46. doi: https://doi.org/10.15587/1729-4061.2022.263097

- Deineka, K. Yu., Naumenko, Yu. V. (2018). The tumbling mill rotation stability. Scientific Bulletin of National Mining University, 1, 60–68. doi: https://doi.org/10.29202/nvngu/2018-1/10

- Gupta, V. K., Sharma, S. (2014). Analysis of ball mill grinding operation using mill power specific kinetic parameters. Advanced Powder Technology, 25 (2), 625–634. doi: https://doi.org/10.1016/j.apt.2013.10.003

- Hanumanthappa, H., Vardhan, H., Mandela, G. R., Kaza, M., Sah, R., Shanmugam, B. K. (2020). A comparative study on a newly designed ball mill and the conventional ball mill performance with respect to the particle size distribution and recirculating load at the discharge end. Minerals Engineering, 145, 106091. doi: https://doi.org/10.1016/j.mineng.2019.106091

- ISO 924:1989. Coal preparation plant – Principles and conventions for flowsheets. Available at: https://www.iso.org/standard/5340.html

- Maschinen für die mechanische Aufbereitung von Mineralien und ähnlichen festen Stoffen - Sicherheit - Teil 3: Spezifische Anforderungen für Brecher und Mühlen; Deutsche Fassung EN 1009-3:2020. Available at: https://www.din.de/de/mitwirken/normenausschuesse/nam/veroeffentlichungen/wdc-beuth:din21:316006092

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Yuriy Naumenko, Kateryna Deineka

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.