Визначення впливу температури заливки, складу Al-ЗРЛ і товщини моделі на властивості Al-ЗРЛ-композитів, отриманих методом лиття по газифікованих моделях

DOI:

https://doi.org/10.15587/1729-4061.2024.310274Ключові слова:

лиття по газифікованих моделях, Al-ЗРЛ-композити, температура заливки, фізико-механічні властивості, товщина моделіАнотація

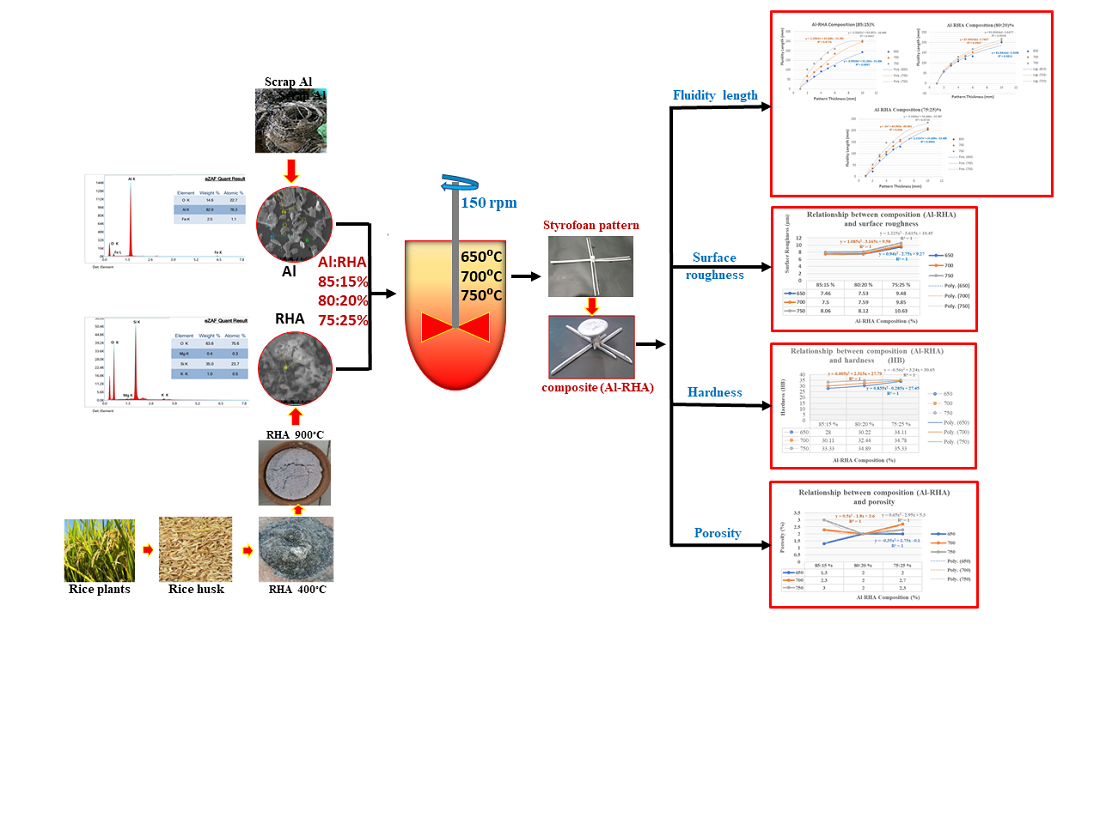

У даному дослідженні вивчався вплив температури заливки, складу Al-ЗРЛ (зола рисового лушпиння) і товщини моделі на довжину текучості та шорсткість поверхні при використанні складу Al-ЗРЛ (85:15, 80:20, 75:25) %, температури заливки (650, 700, 750) °C і товщини моделі (1, 2, 3, 4, 5, 6, 10) мм. Задача дослідження полягає в оптимізації довжини текучості і твердості, при зведенні до мінімуму шорсткості поверхні та пористості композиту. Результати показали, що підвищення температури заливки призводить до збільшення довжини текучості, шорсткості поверхні, твердості і пористості. Підвищення температури заливки призвело до збільшення довжини текучості на 13,51–54,17 % при підвищенні температури з 650 °C до 750 °C, що супроводжувалося підвищенням твердості на 1,96–10,69 %. Однак підвищення температури також призвело до збільшення шорсткості поверхні на 3,9–7,92 % та збільшення пористості на 1,3–3 %. Співвідношення складу Al-ЗРЛ відіграє важливу роль у визначенні фізико-механічних властивостей композитів. Підвищення вмісту ЗРЛ призводить до збільшення довжини текучості, але збільшує шорсткість поверхні, твердість і пористість. Більш високий вміст ЗРЛ збільшує довжину текучості на 2,44–11,9 %, а твердість також збільшується на 1,26–12,87 %. Однак більш високий вміст ЗРЛ також збільшує шорсткість поверхні на 1,2–30,95 %, а пористість збільшується на 2–2,7 %. Збільшення товщини моделі збільшує довжину текучості на 10,53–60,42 %. Контроль вмісту ЗРЛ і температури заливки має важливе значення для поліпшення фізико-механічних властивостей Al-ЗРЛ-композитів. Отримані результати можуть бути використані в галузях, що потребують спеціальних композитних матеріалів, таких як автомобілебудування, аерокосмічна промисловість, машинобудування та сільгосптехніка

Посилання

- A. C. Bhasha and K. Balamurugan, "Fabrication and Property Evaluation of Al 6061 + x% (RHA + TiC) Hybrid Metal Matrix Composite," Sn Applied Sciences, vol. 1, no. 9, 2019, doi: 10.1007/s42452-019-1016-0.

- G. R. Raghav et al., "Investigation of Mechanical, Wear, and Corrosion Properties of Al–BN–SiC–RHA Hybrid Composites Synthesized Through Powder Metallurgy Process," Metallofizika I Noveishie Tekhnologii, 2022, doi: 10.15407/mfint.44.01.0111.

- A. Awad, M. N. Ibrahim, and M. K. Hussein, "Effects of Rice Husk Ash–Magnesium Oxide Addition on Wear Behavior of Aluminum Alloy Matrix Hybrid Composites," Tikrit Journal of Engineering Sciences, 2018, doi: 10.25130/tjes.25.4.04.

- A. A. Ahamed, R. N. Ahmed, M. B. Hossain, and M. Billah, "Fabrication and Characterization of Aluminium-Rice Husk Ash Composite Prepared by Stir Casting Method," Rajshahi University Journal of Science and Engineering, 2016, doi: 10.3329/rujse.v44i0.30361.

- A. Bahrami et al., "Bilayer Graded Al/B4C/Rice Husk Ash Composite: Wettability Behavior, Thermo-Mechanical, and Electrical Properties," Journal of Composite Materials, 2018, doi: 10.1177/0021998318769993.

- R. M. Mohan, "Processing and Mechanical Characterization of ADC12 Alloy B4C RHA Hybrid Composites," International Journal of Engineering and Advanced Technology, 2019, doi: 10.35940/ijeat.b3221.129219.

- S. P. Dwivedi, P. Sharma, and A. Saxena, "Utilization of Waste Spent Alumina Catalyst and Agro-Waste Rice Husk Ash as Reinforcement Materials With Scrap Aluminium Alloy Wheel Matrix," Proceedings of the Institution of Mechanical Engineers Part E Journal of Process Mechanical Engineering, 2020, doi: 10.1177/0954408920930634.

- O. O. Joseph, "Mechanical, and Corrosive Properties of AA7075 Aluminium Reinforced With Rice Husk Ash Particulates," Materials Research Express, 2023, doi: 10.1088/2053-1591/ad0dd3.

- T. R. Ablyaz, K. R. Muratov, A. A. Sumkov, E. S. Shlykov, S. Dhiman, and S. S. Sidhu, "Computational and Experimental Study of Lattice Structured Patterns for Casting Process," Rapid Prototyping Journal, 2020, doi: 10.1108/rpj-05-2020-0096.

- S. Dézécot, V. Maurel, J. Buffière, F. Szmytka, and A. Köster, "3D Characterization and Modeling of Low Cycle Fatigue Damage Mechanisms at High Temperature in a Cast Aluminum Alloy," Acta Materialia, 2017, doi: 10.1016/j.actamat.2016.10.028.

- C. Sun, "Numerical Simulation of Lost-Foam Casting for Key Components of A356 Aluminum Alloy in New Energy Vehicles," Materials, 2024, doi: 10.3390/ma17102363.

- M. Pavlović, L. Andrić, D. Radulović, S. Ž. Drmanić, N. Đorđević, and M. Petrov, "Influence of Mechanical Activation of a Cordierite -Based Filler on Sedimentation Stability of Lost Foam Refractory Coatings," Science of Sintering, 2019, doi: 10.2298/sos1901015p.

- S. Kumar, P. Kumar, and H. S. Shan, "Effect of Evaporative Pattern Casting Process Parameters on the Surface Roughness of Al–7% Si Alloy Castings," Journal of Materials Processing Technology, 2007, doi: 10.1016/j.jmatprotec.2006.09.005.

- W. Jiang, F. Zhao, D. Liu, D. Liao, X. Dong, and X. Zong, "Correlation of Microstructure With Mechanical Properties and Fracture Behavior of A356-T6 Aluminum Alloy Fabricated by Expendable Pattern Shell Casting With Vacuum and Low-Pressure, Gravity Casting and Lost Foam Casting," Materials Science and Engineering A, 2013, doi: 10.1016/j.msea.2012.09.084.

- E. Haddadi, E. Mehravar, F. Abbasi, and K. Jalili, "Expandable Styrene/Methyl Methacrylate Copolymer: Synthesis and Determination of VOCs by Combined Thermogravimetry/Differential Thermal Analysis-Gas Chromatography/Mass Spectrometry," Journal of Applied Polymer Science, 2011, doi: 10.1002/app.35513.

- E. Salari, "The Relationship Between Cellular Microstructure and the Mechanical Properties of Styrene/Methyl Methacrylate Copolymer-silica Nanocomposite Foams Prepared by a Supercritical CO2 Blowing Agent," Polymer Engineering & Science, 2024, doi: 10.1002/pen.26638.

- M. Karimian, A. Ourdjini, M. H. Idris, and H. Jafari, "Effects of Casting Parameters on Shape Replication and Surface Roughness of LM6 Aluminium Alloy Cast Using Lost Foam Process," Transactions of the Indian Institute of Metals, 2014, doi: 10.1007/s12666-014-0446-z.

- G. Timelli and F. Bonollo, "Fluidity of Aluminium Die Castings Alloy," International Journal of Cast Metals Research, 2007, doi: 10.1179/136404608x286110.

- Z.-H. Li, H. Yan, Z. Hu, and X. Song, "Fluidity of ADC12 + xLa Aluminum Alloys," Rare Metals, 2014, doi: 10.1007/s12598-014-0383-3.

- Z. M. Sheggaf, "Fluidity of Aluminum Piston Alloy With Different Amount of Pouring Temperature," Jhas, 2023, doi: 10.58916/jhas.v8i3.111.

- V. Gupta, B. Singh, and R. K. Mishra, "Microstructural and Mechanical Characterization of Novel AA7075 Composites Reinforced With Rice Husk Ash and Carbonized Eggshells," Proceedings of the Institution of Mechanical Engineers Part L Journal of Materials Design and Applications, 2021, doi: 10.1177/14644207211031265.

- T. Thangaraju, T. S. Ravikumar, and S. Kanthasamy, "Infuence of Pouring Temperature on Stir Casting of Al/SiC/Mg/Cu Composite," 2021, doi: 10.21203/rs.3.rs-314471/v1.

- S. Haque, A. H. Ansari, and P. K. Bharti, "Experimental Evaluation of Process Parameters Effect on Mechanical and Machining Properties of Al6061–Cu–SiCp-Reinforced Metal Matrix Composite," Arabian Journal for Science and Engineering, 2016, doi: 10.1007/s13369-016-2094-6.

- R. K. Behera, D. Chatterjee, and G. Sutradhar, "Effect of Reinforcement Particles on the Fluidity and Solidification Behavior of the Stir Cast Aluminum Alloy Metal Matrix Composites," American Journal of Materials Science, 2012, doi: 10.5923/j.materials.20120203.04.

- Y. Han, X. Chen, Z. Zhong, L. Li, and D. Zhou, "Effect of Eutectic Silicon Particle Morphology on the Fluidity of 4045 Aluminum Alloy Filler," Destech Transactions on Engineering and Technology Research, 2018, doi: 10.12783/dtetr/ecame2017/18408.

- Z.-H. Li, H. Yan, Z. Hu, and X. Song, "Fluidity of ADC12 + xLa Aluminum Alloys," Rare Metals, 2014, doi: 10.1007/s12598-014-0383-3.

- M. Divandari, V. Jamali, and S. G. Shabestari, "Effect of Strips Size and Coating Thickness on Fluidity of A356 Aluminium Alloy in Lost Foam Casting Process," International Journal of Cast Metals Research, vol. 23, no. 1, pp. 23–29, 2010, doi: 10.1179/174313309x449291.

- H.-S. Bang, H.-I. Kwon, S.-B. Chung, D.-U. Kim, and M.-S. Kim, "Experimental Investigation and Numerical Simulation of the Fluidity of A356 Aluminum Alloy," Metals, vol. 12, no. 11, p. 1986, 2022, doi: 10.3390/met12111986.

- Z. Hussain, M. N. Halmy, I. P. Almanar, and B. K. Dhindaw, "Friction Stir Processed of 6061-T6 Aluminum Alloy Reinforced With Silica From Rice Husk Ash," Advanced Materials Research, 2014, doi: 10.4028/www.scientific.net/amr.1024.227.

- S. S. Abdulmalik and R. Ahmad, "Fabrication of AA6061-0/RHA Surface Composite via Friction Stir Processing," Applied Mechanics and Materials, 2014, doi: 10.4028/www.scientific.net/amm.660.214.

- H.-S. Bang, H.-I. Kwon, S.-B. Chung, D.-U. Kim, and M.-S. Kim, "Experimental Investigation and Numerical Simulation of the Fluidity of A356 Aluminum Alloy," Metals, 2022, doi: 10.3390/met12111986.

- A. Riquelme, M. D. Escalera-Rodriguez, P. Rodrigo, and J. Rams, "Laser Cladding of ≪i>In Situ Al-AlN Composite on Light Alloys Substrate," Key Engineering Materials, 2016, doi: 10.4028/www.scientific.net/kem.724.66.

- N. Chahuan, "Enhancing Aluminum-Based Composite Manufacturing: Harnessing Si3N4 Reinforcement via Stir Casting Technique," E3s Web of Conferences, 2024, doi: 10.1051/e3sconf/202450701038.

- M. O. Durowoju, J. O. Agunsoye, L. O. Mudashiru, A. A. Yekinni, S. Bello, and T. O. Rabiu, "Optimization of Stir Casting Process Parameters to Improve the Hardness Property of Al/Rha Matrix Composites," European Journal of Engineering and Technology Research, 2017, doi: 10.24018/ejers.2017.2.11.498.

- K. Edalati, F. Akhlaghi, and M. Nili-Ahmadabadi, "Influence of SiC and FeSi Addition on the Characteristics of Gray Cast Iron Melts Poured at Different Temperatures," Journal of Materials Processing Technology, 2005, doi: 10.1016/j.jmatprotec.2004.06.007.

- N. F. M. Joharudin, N. A. Latif, M. S. Mustapa, N. A. Badarulzaman, and M. F. Mahmod, "Effect of Burning Temperature on Rice Husk Silica as Reinforcement of Recycled Aluminium Chip AA7075," Journal of Advanced Research in Fluid Mechanics and Thermal Sciences, vol. 68, no. 1, pp. 125–132, 2020, doi: 10.37934/arfmts.68.1.125132.

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Rudi Siswanto, Rachmat Subagyo, Mastiadi Tamjidillah, Mahmud Mahmud, Muhammad Soleh Indra Setiawan

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.