Розроблення математичної моделі турбулентних процесів тепло- та масоперенесення у випадку електронно-променевого плавлення зливків титанових сплавів

DOI:

https://doi.org/10.15587/1729-4061.2024.312561Ключові слова:

електронно-променеве плавлення, титанові сплави, математична модель, теплоперенесення, масоперенесення, технологічні режимиАнотація

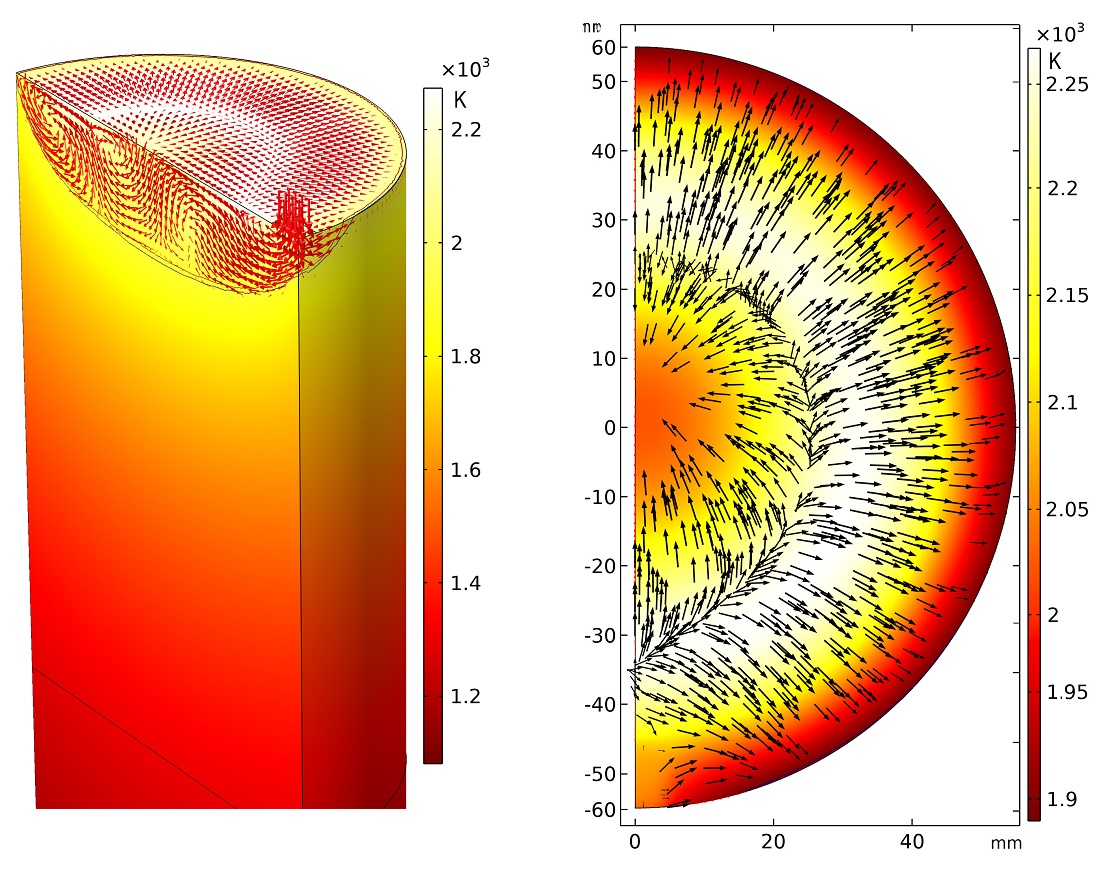

Розроблена математична модель турбулентних процесів тепло- та масоперенесення у випадку електронно-променевого плавлення зливків титанових сплавів. Об’єктом дослідження є умови, що забезпечують якість зливків. Модель дає можливість розраховувати розподілення гідродинамічних потоків в рідкому металі і температурних полів у зливку, визначати профіль фронту кристалізації металу, з урахуванням міжфазових перехідних зон. Модель вирішує проблему пошуку необхідних режимів плавлення зливків розрахунковим шляхом, на відміну від високовартісних натурних експериментів. Були розраховані теплові і гідродинамічні процеси під час плавлення циліндричного зливку діаметром 110 мм новітнього титанового сплаву Ti-6Al-7Nb медичного призначення і визначені параметри його плавлення. Малий діаметр зливку суттєво полегшує його подальше механічне оброблення. Розраховано геометрію двофазної зони переходу ліквідус – солідус, яка визначає фронт кристалізації металу. Положення і геометрія цього фронту значною мірою впливає на якість формування зливку і концентрацію розподілу легуючих елементів та однорідність металу в його об’ємі. Отримано достатньо плаский фронт кристалізації, за якого забезпечуються дані умови. Встановлено, що теплопередача в рідкій фазі метала в основному обумовлена тепломасообміном за рахунок його руху, а тепломасообмін суттєво залежить від потужності електронного променю і його розподілення на поверхні ванни. Відповідно до розрахованих режимів в Інституті електрозварювання ім. Є.О. Патона НАН України виплавлено високоякісні зливки для потреб медичної галузі. Зливки застосовуються для виготовлення легких і надміцних ендопротезів і імплантатів, які є хімічно нейтральними і біологічно й біомеханічно сумісними з організмом людини і не викликають відторгнення

Спонсор дослідження

Посилання

- Tamayo, J. A., Riascos, M., Vargas, C. A., Baena, L. M. (2021). Additive manufacturing of Ti6Al4V alloy via electron beam melting for the development of implants for the biomedical industry. Heliyon, 7 (5), e06892. https://doi.org/10.1016/j.heliyon.2021.e06892

- Mahlobo, M. G. R., Chikosha, L., Olubambi, P. A. (2022). Study of the corrosion properties of powder rolled Ti–6Al–4V alloy applied in the biomedical implants. Journal of Materials Research and Technology, 18, 3631–3639. https://doi.org/10.1016/j.jmrt.2022.04.004

- Fellah, M., Labaïz, M., Assala, O., Dekhil, L., Taleb, A., Rezag, H., Iost, A. (2014). Tribological behavior of Ti-6Al-4V and Ti-6Al-7Nb Alloys for Total Hip Prosthesis. Advances in Tribology, 2014, 1–13. https://doi.org/10.1155/2014/451387

- Bartha, K., Zháňal, P., Stráský, J., Čížek, J., Dopita, M., Lukáč, F., Harcuba, P. et al. (2019). Lattice defects in severely deformed biomedical Ti-6Al-7Nb alloy and thermal stability of its ultra-fine grained microstructure. Journal of Alloys and Compounds, 788, 881–890. https://doi.org/10.1016/j.jallcom.2019.02.173

- Bolzoni, L., Ruiz-Navas, E. M., Gordo, E. (2017). Evaluation of the mechanical properties of powder metallurgy Ti-6Al-7Nb alloy. Journal of the Mechanical Behavior of Biomedical Materials, 67, 110–116. https://doi.org/10.1016/j.jmbbm.2016.12.005

- Sun, Y., Huang, B., Puleo, D. A., Schoop, J., Jawahir, I. S. (2016). Improved Surface Integrity from Cryogenic Machining of Ti-6Al-7Nb Alloy for Biomedical Applications. Procedia CIRP, 45, 63–66. https://doi.org/10.1016/j.procir.2016.02.362

- Wei, G., Tan, M., Attarilar, S., Li, J., Uglov, V. V., Wang, B. et al. (2023). An overview of surface modification, A way toward fabrication of nascent biomedical Ti–6Al–4V alloys. Journal of Materials Research and Technology, 24, 5896–5921. https://doi.org/10.1016/j.jmrt.2023.04.046

- Oktikawati, A., Riastuti, R., Damisih, D., Nyoman Jujur, I., Paul Setiawan Kaban, A. (2024). Electrochemical characteristic and microstructure of Ti-6Al-7Nb alloy by centrifugal casting for orthopedic implant based on ageing time variations. Eastern-European Journal of Enterprise Technologies, 2 (12 (128)), 6–15. https://doi.org/10.15587/1729-4061.2024.302614

- Hussain, S. A., Panchal, M., Allamraju, K. V., Rajak, U., Verma, T. N., Brindhadevi, K. (2023). Optimization of wear behavior of heat-treated Ti-6Al-7Nb biomedical alloy by response surface methodology. Environmental Research, 231, 116193. https://doi.org/10.1016/j.envres.2023.116193

- Biswal, S., Tripathy, S., Tripathy, D. K. (2024). Optimisation of PMEDM process parameters for Ti-6Al-7Nb biomedical material. Materials Today: Proceedings. https://doi.org/10.1016/j.matpr.2024.02.044

- Cabrini, M., Carrozza, A., Lorenzi, S., Pastore, T., Testa, C., Manfredi, D. et al. (2022). Influence of surface finishing and heat treatments on the corrosion resistance of LPBF-produced Ti-6Al-4V alloy for biomedical applications. Journal of Materials Processing Technology, 308, 117730. https://doi.org/10.1016/j.jmatprotec.2022.117730

- Xu, X., Li, J., Dong, Z., Zeng, L., Xu, Z., Li, J. (2022). Multiphase modelling of the continuous metallurgical purification process for impurity removing of recycled aluminum. Journal of Materials Research and Technology, 18, 830–840. https://doi.org/10.1016/j.jmrt.2022.03.003

- Hatič, V., Mavrič, B., Šarler, B. (2020). Simulation of macrosegregation in direct-chill casting – A model based on meshless diffuse approximate method. Engineering Analysis with Boundary Elements, 113, 191–203. https://doi.org/10.1016/j.enganabound.2019.12.006

- Luo, Y., Zhang, Z. (2019). Numerical modeling of annular electromagnetic stirring with intercooling in direct chill casting of 7005 aluminum alloy billet. Progress in Natural Science: Materials International, 29 (1), 81–87. https://doi.org/10.1016/j.pnsc.2019.01.007

- Begum, L. (2013). 3-D Transport Phenomena in Vertical Direct. Chill Casting Processes. Montreal, 279.

- Ufodike, C. O., Nzebuka, G. C., Egole, C. P. (2023). Prediction of Limiting Casting Speed in a Horizontal Direct-Chill Casting through Numerical Modeling and Simulation. Metals, 13 (6), 1071. https://doi.org/10.3390/met13061071

- Pardeshi, R. (2016). Computational model for multi alloy casting of aluminum rolling ingots. Journal of Manufacturing Processes, 21, 23–29. https://doi.org/10.1016/j.jmapro.2015.10.006

- Ludwig, A., Rodrigues, C. M. G., Zhang, Z., Zhang, H., Karimi-Sibaki, E., Barati, H. et al. (2021). Important Key Process Simulations in the Field of Steel Metallurgy. BHM Berg- Und Hüttenmännische Monatshefte, 167 (1), 2–9. https://doi.org/10.1007/s00501-021-01184-1

- Haag, J., Martens, J., Dussoubs, B., Jardy, A., Bellot, J.-P. (2020). Analysis of the Thermal Transfers in a VASM Crucible: Electron Beam Melting Experiment and Numerical Simulation. Metals, 10 (9), 1152. https://doi.org/10.3390/met10091152

- El Idi, M. M., Karkri, M. (2020). Melting and solidification behavior of PCM embedded in metal foam. COMSOL Conference 2020 Europe. Available at: https://hal.science/hal-02966782

- Moench, S., Dittrich, R. (2022). Influence of Natural Convection and Volume Change on Numerical Simulation of Phase Change Materials for Latent Heat Storage. Energies, 15 (8), 2746. https://doi.org/10.3390/en15082746

- Akhonin, S. V., Gorislavets, Yu. M., Glukhenkiy, A. I., Berezos, V. A., Bondar, A. I., Pikulin, A. N. (2019). Modeling Hydrodynamic And Thermal Processes In The Mould In Cold-hearth Electron Beam Melting. Sovremennaâ Èlektrometallurgiâ, 2019 (4), 9–17. https://doi.org/10.15407/sem2019.04.02

- Akhonin, S. V., Berezos, V. O., Bondar, O. I., Glukhenkii, O. I., Goryslavets, Yu. M., Severin, A. Yu. (2021). Mathematical modeling of hydrodynamic and thermal processes at crystallization of titanium ingots produced by EBM. Sovremennaâ Èlektrometallurgiâ, 2021 (1), 27–34. https://doi.org/10.37434/sem2021.01.03

- Rubinetti, D., Weiss, D. A., Chaudhuri, A., Kraniotis, D. (2018). Modeling Approach to Facilitate Thermal Energy Management with Phase Change Materials (PCM). COMSOL Conference. Available at: https://www.comsol.com/paper/modeling-approach-to-facilitate-thermal-energy-management-with-phase-change-mate-63481

- Heat Transfer Module User’s Guide. Available at: https://doc.comsol.com/5.4/doc/com.comsol.help.heat/HeatTransferModuleUsersGuide.pdf

- Panton, R. L. (2013). Incompressible Flow. John Wiley & Sons. https://doi.org/10.1002/9781118713075

- Civan, F., Sliepcevich, C. M. (1987). Limitation in the Apparent Heat Capacity Formulation for Heat Transfer With Phase Change. Available at: https://citeseerx.ist.psu.edu/document?repid=rep1&type=pdf&doi=a164ded6feb6d03531c1b0b43b8ab8f45b0cf747

- Zhu, Z., Zhou, R., Li, X., Xiong, W., Li, Z. (2022). Flow Field and Inclusions Movement in the Cold Hearth for the Ti-0.3Mo-0.8Ni Alloy. Crystals, 12 (10), 1471. https://doi.org/10.3390/cryst12101471

- Lacasse, D., Turgeon, É., Pelletier, D. (2004). On the judicious use of the k–ε model, wall functions and adaptivity. International Journal of Thermal Sciences, 43(10), 925–938. https://doi.org/10.1016/j.ijthermalsci.2004.03.004

- Weigand, B., Ferguson, J. R., Crawford, M. E. (1997). An extended Kays and Crawford turbulent Prandtl number model. International Journal of Heat and Mass Transfer, 40 (17), 4191–4196. https://doi.org/10.1016/s0017-9310(97)00084-7

- Kays W. M., Crawford M. E. (1993). Convective Heat and Mass Transfer. McGraw-Hill Science/Engineering/Math, 480.

- Kays, W., Crawford, M., Weigand, B. (2005). Convective Heat and Mass Transfer. McGraw-Hill.

- Jischa, M., Rieke, H. B. (1979). About the prediction of turbulent prandtl and schmidt numbers from modeled transport equations. International Journal of Heat and Mass Transfer, 22 (11), 1547–1555. https://doi.org/10.1016/0017-9310(79)90134-0

- Fuchs, H. (1973). Wärmeübergang an strömendes Natrium. Würenlingen, 257.

- Launder, B. E., Spalding, D. B. (1974). The numerical computation of turbulent flows. Computer Methods in Applied Mechanics and Engineering, 3 (2), 269–289. https://doi.org/10.1016/0045-7825(74)90029-2

- Versteeg, H. K., Malalasekera, W. (2007). An Introduction to Computational Fluid Dynamics: The Finite Volume Method. Pearson Education.

- Arpaci, V., Larsen, P. (1984). Convection Heat Transfer. Prentice Hall, 512.

- Bushok, H .F., Venher, Ye. F. (2002). Fizychni osnovy mekhaniky. Molekuliarna fizyka i termodynamika. Knyha 1. Kyiv: Vyshcha shkola, 375.

- Truong, V.-D., Hyun, Y.-T., Won, J. W., Lee, W., Yoon, J. (2022). Numerical Simulation of the Effects of Scanning Strategies on the Aluminum Evaporation of Titanium Alloy in the Electron Beam Cold Hearth Melting Process. Materials, 15 (3), 820. https://doi.org/10.3390/ma15030820

- Nogovicyn, A. V., Podol'cev, A. D., Kucheryavaya, I. N. (2015). CHislennoe modelirovanie gidrodinamicheskih i teplovyh processov pri nepreryvnoj dvuhvalkovoj razlivke stali. Metall i lit'e Ukrainy, 3 (262), 15–20.

- Nogovicyn, A. V., Podol'cev, A. D., Kucheryavaya, I. N. (2016). Turbulentnyj gidrodinamicheskij i teplovoj processy pri dvuhvalkovoj razlivke stali (trekhmernoe komp'yuternoe modelirovanie). Processy lit'ya, 2 (116), 23–34.

- Yao, L., Maijer, D. M., Cockcroft, S. L., Fiore, D., Tripp, D. W. (2018). Quantification of heat transfer phenomena within the melt pool during the plasma arc re-melting of titanium alloys. International Journal of Heat and Mass Transfer, 126, 1123–1133. https://doi.org/10.1016/j.ijheatmasstransfer.2018.06.051

- Belyaev, N. M. (1989). Osnovy teploperedachi. Kyiv, 343.

- Wilcox, D.C. (2006). Turbulence modeling for CFD. California: DCW Industries Inc., 515.

- Pope, S. B. (2000). Turbulent Flow. Cambridge University Press, 771.

- Launder, B. E., Sharma, B. I. (1974). Application of the energy-dissipation model of turbulence to the calculation of flow near a spinning disc. Letters in Heat and Mass Transfer, 1(2), 131–137. https://doi.org/10.1016/0094-4548(74)90150-7

- Jones, W. P., Launder, B. E. (1972). The prediction of laminarization with a two-equation model of turbulence. International Journal of Heat and Mass Transfer, 15(2), 301–314. https://doi.org/10.1016/0017-9310(72)90076-2

- Launder, B .E., Spalding, D. B. (1972). Mathematical Models of Turbulence. New York: Academic Press, 169.

- Baraniuk, O. V., Vorobiov, M. V., Rachynskyi, A. Yu. (2023). CFD-modeliuvannia protsesiv teploobminu i hidrodynamiky zasobamy prohramnoho kompleksu. Kyiv: Politekhnika, 164.

- Larsson, J. (1998). Numerical Simulation of Turbulent Flows for Turbine Blade Heat Transfer Applications. Gothenburg: Chalmers University of Technology, 57.

- Avnaim, M. H., Levy, A., Mikhailovich, B., Ben-David, O., Azulay, A. (2016). Comparison of Three-Dimensional Multidomain and Single-Domain Models for the Horizontal Solidification Problem. Journal of Heat Transfer, 138 (11). https://doi.org/10.1115/1.4033700

- Ben-David, O., Levy, A., Mikhailovich, B., Azulay, A. (2013). 3D numerical and experimental study of gallium melting in a rectangular container. International Journal of Heat and Mass Transfer, 67, 260–271. https://doi.org/10.1016/j.ijheatmasstransfer.2013.07.058

- Mizukami, H., Funagane, H., Kitaura, T., Takeda, Y., Wada, M., Shirai, Y., Umeda, S. (2022). Removal Technology of Inclusion from Titanium Alloy Melt in Hearth. Nippon Steel Technical Report.

- Boettinger, W. J., Warren, J. A., Beckermann, C., Karma, A. (2002). Phase-Field Simulation of Solidification. Annual Review of Materials Research, 32 (1), 163–194. https://doi.org/10.1146/annurev.matsci.32.101901.155803

- Akhonin, S., Pikulin, O., Berezos, V., Severyn, A., Erokhin, O., Kryzhanovskyi, V. (2022). Determining the structure and properties of heat-resistant titanium alloys VT3-1 and VT9 obtained by electron-beam melting. Eastern-European Journal of Enterprise Technologies, 5 (12 (119)), 6–12. https://doi.org/10.15587/1729-4061.2022.265014

- Akhonin, S. V., Pikulin, O. M. (2019). Investigation of Effect of Electron Beam Surface Treatment of Titanium Alloy Ingots on Structure and Properties of Melted Metal. IOP Conference Series: Materials Science and Engineering, 582 (1), 012047. https://doi.org/10.1088/1757-899x/582/1/012047

- Berezos, V. O., Akhonin, D. S. (2023). Electron beam melting of titanium alloys for medical purposes. The Paton Welding Journal, 2023 (6), 41–48. https://doi.org/10.37434/tpwj2023.06.06

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Serhii Rymar, Igor Krivtsun, Ruslan Hubatiuk, Volodymyr Berezos, Dmytro Akhonin

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.