Визначення умов перероблення жаростійкого суперсплаву, що використовується в елементах турбіни

DOI:

https://doi.org/10.15587/1729-4061.2024.313452Ключові слова:

елементи турбіни, електрохімічне розчинення, метаносульфонова кислота, соляна кислота, хлорид натрію, сірчана кислотаАнотація

Жаростійкий суперсплав зі знищеної спеціальної техніки був використаний для подальшої перероблення з вилученням цінних металів, таких як реній, нікель, кобальт, вольфрам, молібден, ніобій, тантал та інші. Необхідність розроблення ефективного методу електрохімічного розчинення цього суперсплаву зумовлена дефіцитом і високою вартістю складових металів, особливо ренію. Електрохімічний метод розчинення є ефективним для швидкісного та повного розчинення твердих сплавів такого типу, що дозволяє оптимізувати процес вилучення цінних компонентів.

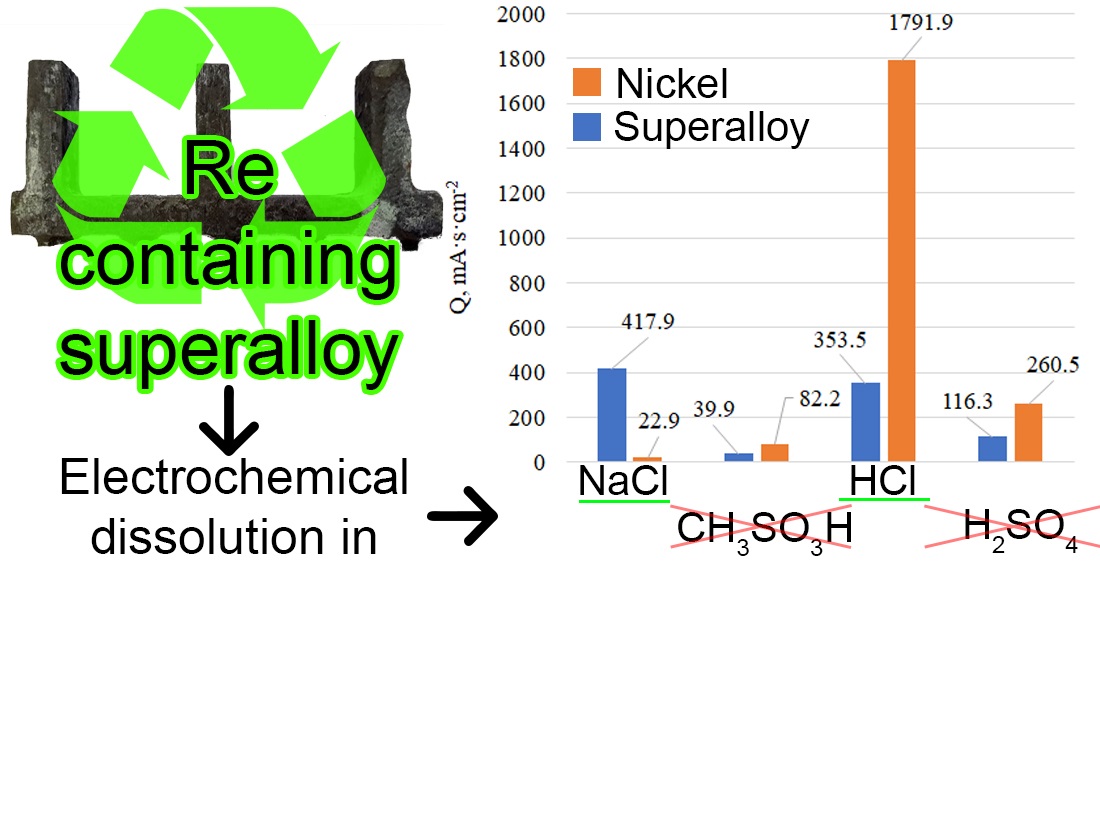

У процесі роботи було встановлено склад невідомого суперсплаву та визначено можливу марку цього сплаву, якою виявився ЖС32-ві. Також було здійснено порівняння анодної поведінки жаростійкого суперсплаву, що містить реній, у різних розчинах електроліту, включаючи метансульфонову кислоту. Це порівняння дозволило з'ясувати, який електроліт найкраще підходить для розчинення суперсплаву та вилучення з нього цінних металів.

Результати показали, що розчини, які містять хлорид-іони (NaCl і HCl), є найбільш ефективними для електрохімічного розчинення суперсплаву. Ці результати пояснюються тим, що хлорид-іони сприяють видаленню пасивної оксидної плівки з поверхні металу. Таким чином, хлоридні розчини забезпечують більш ефективне розчинення суперсплаву у порівнянні з метансульфоновою кислотою та сірчаною кислотою.

Особливістю отриманих результатів є визначення хлоридних розчинів як найефективніших для розчинення суперсплаву, що дозволяє оптимізувати процес вилучення цінних металів. Застосування цих методів сприятиме збереженню ресурсів і зниженню виробничих витрат, що є важливим для промислових галузей, які використовують такі матеріали

Посилання

- Zhang, Y., Zuo, T. T., Tang, Z., Gao, M. C., Dahmen, K. A., Liaw, P. K., Lu, Z. P. (2014). Microstructures and properties of high-entropy alloys. Progress in Materials Science, 61, 1–93. https://doi.org/10.1016/j.pmatsci.2013.10.001

- Jiao, Z., Yang, T. (Eds.) (2022). Advanced Multicomponent Alloys: From Fundamentals to Applications. Springer Singapore. https://doi.org/10.1007/978-981-19-4743-8

- Zhang, W., Huang, L., Mi, X., Xie, H., Feng, X., Ahn, J. H. (2024). Researches for higher electrical conductivity copper‐based materials. CMat, 1 (1). https://doi.org/10.1002/cmt2.13

- Binder Jetting and beyond: Optimising the use of metal powders for additive manufacturing. METAL AM. Available at: https://www.metal-am.com/articles/binder-jetting-and-beyond-optimising-the-use-of-metal-powders-for-additive-manufacturing/

- Economics of Metal Additive Manufacturing. Digital Alloys. Available at: https://www.digitalalloys.com/blog/economics-metal-additive-manufacturing/

- Kovalenko, V., Kotok, V., Vlasov, S. (2018). Development of the electrochemical synthesis method of ultrafine cobalt powder for a superalloy production. Eastern-European Journal of Enterprise Technologies, 2 (6 (92)), 41–47. https://doi.org/10.15587/1729-4061.2018.126928

- Kovalenko, V., Kotok, V., Vlasov, S. (2018). Definition of synthesis parameters of ultrafine nickel powder by direct electrolysis for application in superalloy production. Eastern-European Journal of Enterprise Technologies, 1 (6 (91)), 27–33. https://doi.org/10.15587/1729-4061.2018.121595

- Murakumo, T., Kobayashi, T., Koizumi, Y., Harada, H. (2004). Creep behaviour of Ni-base single-crystal superalloys with various γ′ volume fraction. Acta Materialia, 52 (12), 3737–3744. https://doi.org/10.1016/j.actamat.2004.04.028

- Shen, L., Tesfaye, F., Li, X., Lindberg, D., Taskinen, P. (2021). Review of rhenium extraction and recycling technologies from primary and secondary resources. Minerals Engineering, 161, 106719. https://doi.org/10.1016/j.mineng.2020.106719

- Ganji, D. K., Rajyalakshmi, G. (2020). Influence of Alloying Compositions on the Properties of Nickel-Based Superalloys: A Review. Recent Advances in Mechanical Engineering, 537–555. https://doi.org/10.1007/978-981-15-1071-7_44

- Brainard, J. L. (2023). The availability of primary rhenium as a by-product of copper and molybdenum mining. Mineral Economics, 37 (3), 445–461. https://doi.org/10.1007/s13563-023-00392-0

- Rhenium Prices. Strategic Metals Invest. Available at: https://strategicmetalsinvest.com/rhenium-prices/

- Leszczyńska-Sejda, K., Palmowski, A., Ochmański, M., Benke, G., Grzybek, A., Orda, S. et al. (2024). Recycling of Rhenium from Superalloys and Manganese from Spent Batteries to Produce Manganese(II) Perrhenate Dihydrate. Recycling, 9 (3), 36. https://doi.org/10.3390/recycling9030036

- Srivastava, R. R., Kim, M., Lee, J. (2016). Novel Aqueous Processing of the Reverted Turbine-Blade Superalloy for Rhenium Recovery. Industrial & Engineering Chemistry Research, 55 (29), 8191–8199. https://doi.org/10.1021/acs.iecr.6b00778

- Kovalenko, V., Kotok, V. (2020). Investigation of the anodic behavior of w-based superalloy for electrochemical selective treatment. Eastern-European Journal of Enterprise Technologies, 6 (12 (108)), 55–60. https://doi.org/10.15587/1729-4061.2020.218355

- Xu, D., Zheng, S., Chen, P., Wei, B., Zhang, J., Cheng, J. (2022). Recycling of Rhenium from W–Re-Alloyed Scraps by a Pyrometallurgical Method. Journal of Sustainable Metallurgy, 8 (1), 148–155. https://doi.org/10.1007/s40831-021-00487-4

- Olbrich, A., Meese-Marktscheffel, J., Jahn, M., Zertani, R., Stoller, V., Erb, M., Kutzler, U. (2006). Pat. No. US20090255372A1. Recycling of superalloys with the aid of an alkali metal salt bath. Available at: https://patents.google.com/patent/US20090255372A1/en?oq=12306853

- Ferron, C. G., Seeley, L. E. (2010). Pat. No. US8956582B2. Rhenium recovery. Available at: https://patents.google.com/patent/US8956582B2/en?oq=8956582

- Guo, Z., Gong, Y., Lu, W. (2007). Electrochemical studies of nickel deposition from aqueous solution in super-gravity field. Science in China Series E: Technological Sciences, 50 (1), 39–50. https://doi.org/10.1007/s11431-007-0001-9

- Sunaba, T., Ito, T., Miyata, Y., Asakura, S., Shinohara, T., Yakou, T. et al. (2014). Influence of Chloride Ions on Corrosion of Modified Martensitic Stainless Steels at High Temperatures Under a CO2Environment. CORROSION, 70 (10), 988–999. https://doi.org/10.5006/1141

- Electrolysis. Refining of Copper. Available at: https://science.jrank.org/pages/2353/Electrolysis-Refining-copper.html

- Sknar, Yu. E., Amirulloeva, N. V., Sknar, I. V., Danylov, F. I. (2016). Influence of Methylsulfonate Anions on the Structure of Electrolytic Cobalt Coatings. Materials Science, 52 (3), 396–401. https://doi.org/10.1007/s11003-016-9970-9

- Sknar, I. V., Sknar, Yu. E., Savchuk, О. О., Baskevich, A. S., Kozhura, О., Hrydnieva, T. V. (2020). Electrodeposition of copper from a methanesulphonate electrolyte. Journal of chemistry and technologies, 28 (1), 1–9. https://doi.org/10.15421/082001

- Mikhailov, I. F. (2016). Perspectives of development of X-ray analysis for material composition. Functional Materials, 23 (1), 5–14. https://doi.org/10.15407/fm23.01.005

- ZHS32-VI. Aloro. Available at: https://aloro.org/grades/su/gr-gs32-vi

- Zhang, B., Wang, J., Wu, B., Guo, X. W., Wang, Y. J., Chen, D. et al. (2018). Unmasking chloride attack on the passive film of metals. Nature Communications, 9 (1). https://doi.org/10.1038/s41467-018-04942-x

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Valerii Kotok, Tatyana Butyrina, Yuri Sknar, Oksana Demchyshyna, Anna Liashenko, Irina Sukha

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.