Особливості нагріву та плавлення порошкової стрічки для наплавлення композиційних та комплексно-легованих сплавів

DOI:

https://doi.org/10.15587/1729-4061.2025.327904Ключові слова:

порошкова стрічка, тепловий стан, сердечник, наплавлення, композиційний сплав, легований сплавАнотація

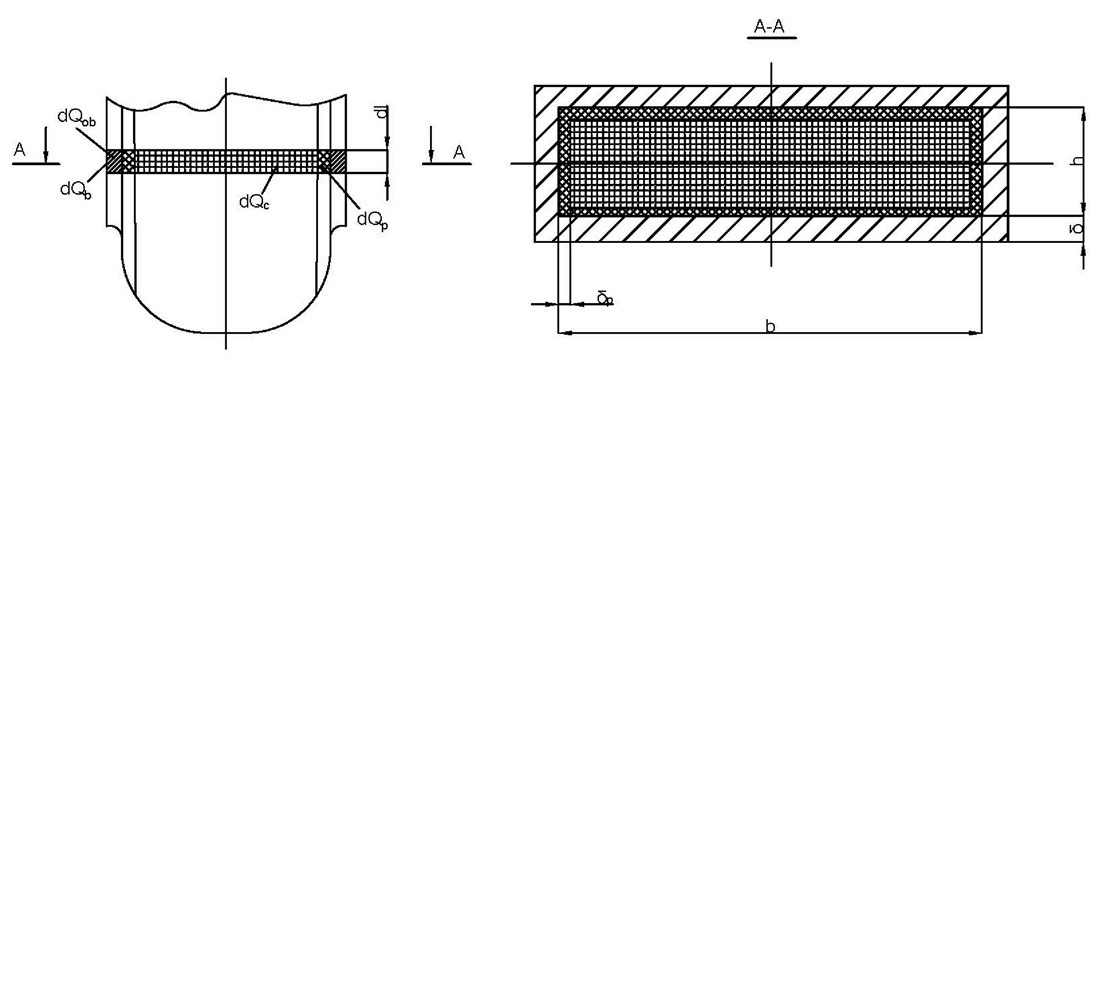

Об’єкт дослідження – порошкова стрічка для дугового наплавлення композиційних та комплексно-легованих сплавів. Однак особливості їх конструктивного виконання визначає нерівномірність нагріву і плавлення оболонки і сердечнику в процесі дугової наплавлення. Це зумовлює хімічну неоднорідність наплавленого металу, що призводить до розкиду його механічних властивостей. З урахуванням теплового балансу нагрівання вильоту порошкової стрічки зварювальним струмом при наплавленні розроблено математичну модель. Вона дозволяє отримати достовірну та оперативну оцінку теплових ефектів залежно від щільності зварювального струму, геометричних розмірів, коефіцієнта заповнення стрічки шихтою і теплофізичних характеристик металевої оболонки та інгредієнтів. Її кількісна точність дозволяє спрогнозувати загальні закономірності перепаду температур, зміни агрегатного стану, тепломасоперенесення, фазових переходів. Також дозволяє розрахувати напрямок та межі фізико-хімічних реакцій та намітити шляхи управління силовими параметрами процесу виготовлення порошкової стрічки та характеристиками режиму наплавлення.

Зіставлення розрахункових значень середньої температури нагрівання з експериментальними даними свідчить про адекватність математичної моделі та доцільність її для практичних розрахунків. Одержані в роботі дані коректно відображають характер нагріву порошковї стрічки з урахуванням складу сердечнику, товщини оболонки, розмірів стрічки, ступеня обтиснення металевої оболонки і порошкового сердечнику в двовалковій кліті стану. Аналітичний опис закономірностей нагріву дозволяє вирішувати в промислових умовах технологічні завдання поліпшення якості наплавленого металу, підвищення продуктивності процесу, а також ресурсо- та енергозбереження при наплавленні композиційних та легованих зносостійких сплавів

Посилання

- Yang, X. (2015). Analysis of Chinese Welding Industries Today and in the Future (Focus on Cost, Productivity, and Quality). International Journal of Mechanical Engineering and Applications, 3 (6), 127. https://doi.org/10.11648/j.ijmea.20150306.15

- Voronchuk, O. P., Zhudra, O. P., Kaida, T. V., Petrov, O. V., Kapitanchuk, L. M., Bogaichuk, I. L. (2022). Influence of the composition of charge components of flux-cored strips of C–Fe–Cr–Nb alloying system on chemical composition and structure of the deposited metal. Automatic Welding, 8, 29–34. https://doi.org/10.37434/as2022.08.04

- Prysyazhnyuk, P., Ivanov, O., Matvienkiv, O., Marynenko, S., Korol, O., Koval, I. (2022). Impact and abrasion wear resistance of the hardfacings based on high-manganese steel reinforced with multicomponent carbides of Ti-Nb-Mo-V-C system. Procedia Structural Integrity, 36, 130–136. https://doi.org/10.1016/j.prostr.2022.01.014

- Gribkov, E. P., Perig, A. V. (2016). Research of energy-power parameters during powder wire flattening. The International Journal of Advanced Manufacturing Technology, 85 (9-12), 2887–2900. https://doi.org/10.1007/s00170-016-8714-1

- Gribkov, E. P., Malyhin, S. O., Hurkovskaya, S. S., Berezshnaya, E. V., Merezhko, D. V. (2022). Mathematical modelling, study and computer-aided design of flux-cored wire rolling in round gauges. The International Journal of Advanced Manufacturing Technology, 119 (7-8), 4249–4263. https://doi.org/10.1007/s00170-022-08662-x

- Gomes, J. H. F., Costa, S. C., Paiva, A. P., Balestrassi, P. P. (2012). Mathematical Modeling of Weld Bead Geometry, Quality, and Productivity for Stainless Steel Claddings Deposited by FCAW. Journal of Materials Engineering and Performance, 21 (9), 1862–1872. https://doi.org/10.1007/s11665-011-0103-1

- Mutașcu, D., Karancsi, O., Mitelea, I., Crăciunescu, C. M., Buzdugan, D., Uțu, I.-D. (2023). Pulsed TIG Cladding of a Highly Carbon-, Chromium-, Molybdenum-, Niobium-, Tungsten- and Vanadium-Alloyed Flux-Cored Wire Electrode on Duplex Stainless Steel X2CrNiMoN 22-5-3. Materials, 16 (13), 4557. https://doi.org/10.3390/ma16134557

- Guo, N., Zhang, X., Fu, Y., Luo, W., Chen, H., Long He, J. (2023). A novel strategy to prevent hydrogen charging via spontaneously molten-slag-covering droplet transfer mode in underwater wet FCAW. Materials & Design, 226, 111636. https://doi.org/10.1016/j.matdes.2023.111636

- Trembach, B., Grin, A., Turchanin, M., Makarenko, N., Markov, O., Trembach, I. (2021). Application of Taguchi method and ANOVA analysis for optimization of process parameters and exothermic addition (CuO-Al) introduction in the core filler during self-shielded flux-cored arc welding. The International Journal of Advanced Manufacturing Technology, 114 (3-4), 1099–1118. https://doi.org/10.1007/s00170-021-06869-y

- Tippayasam, C., Taengwa, C., Palomas, J., Siripongsakul, T., Thaweechai, T., Kaewvilai, A. (2023). Effects of flux-cored arc welding technology on microstructure and wear resistance of Fe-Cr-C hardfacing alloy. Materials Today Communications, 35, 105569. https://doi.org/10.1016/j.mtcomm.2023.105569

- Świerczyńska, A., Varbai, B., Pandey, C., Fydrych, D. (2023). Exploring the trends in flux-cored arc welding: scientometric analysis approach. The International Journal of Advanced Manufacturing Technology, 130 (1-2), 87–110. https://doi.org/10.1007/s00170-023-12682-6

- Kannan, T., Murugan, N. (2006). Effect of flux cored arc welding process parameters on duplex stainless steel clad quality. Journal of Materials Processing Technology, 176 (1-3), 230–239. https://doi.org/10.1016/j.jmatprotec.2006.03.157

- Chen, S. B., Lv, N. (2014). Research evolution on intelligentized technologies for arc welding process. Journal of Manufacturing Processes, 16 (1), 109–122. https://doi.org/10.1016/j.jmapro.2013.07.002

- Hirata, Y. (1995). Physics of welding (III) ‐ Melting rate and temperature distribution of electrode wire. Welding International, 9 (5), 348–351. https://doi.org/10.1080/09507119509548811

- Karwa, R. (2020). Heat and Mass Transfer. Springer Singapore. https://doi.org/10.1007/978-981-15-3988-6

- Forsberg, C. H. (2020). Heat transfer principles and applications. Academic Press. https://doi.org/10.1016/c2014-0-02744-x

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2025 Valeriy Kassov, Olena Berezshna, Svitlana Yermakova, Dmytro Turchanin, Svetlana Malyhina

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.