Встановлення впливу швидкості обертання на енергетичну ефективність процесів подрібнення ударом, роздавлюванням та стиранням в барабанному млині

DOI:

https://doi.org/10.15587/1729-4061.2025.343388Ключові слова:

барабанний млин, внутрішньокамерне завантаження, подрібнення ударом, роздавлюванням та стиранням, енергетична ефективністьАнотація

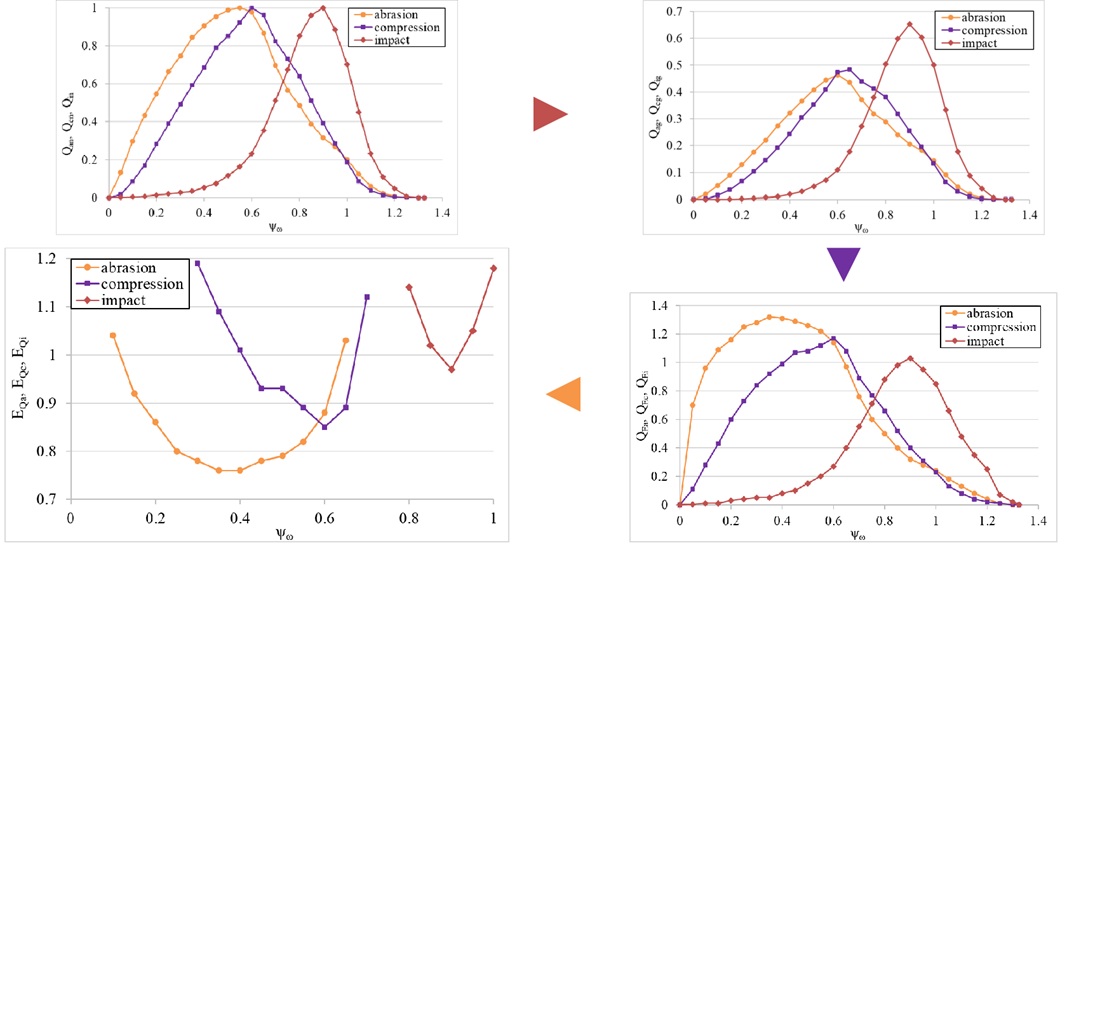

Об’єктом дослідження є процес подрібнення в барабанному млині при реалізації навантаження ударом, роздавлюванням та стиранням. Враховано ударну, стискаючу та зсувну взаємодії частинок, інтенсивність яких визначається зонами польоту, зсувного шару та твердотільного руху завантаження у поперечному перерізі камери обертового барабана.

Вирішувалась проблема визначення впливу швидкості обертання на енергоємність процесу помелу для окремих механізмів навантаження.

Застосовано експериментальний метод чисельного моделювання аналогів продуктивності для механізмів подрібнення за енергіями відповідних взаємодій.

Енергоємність процесу оцінювалась за співвідношеннями аналогів продуктивності та відносної потужності приводу обертання. Енергетична ефективність визначалась із урахуванням експериментальних даних фізичної продуктивності та потужності приводу моделі млина.

Експериментально оцінено вплив швидкості обертання на помел при ступені заповнення камери 0.45.

Встановлено явище інтенсивного зниження енергоємності процесу помелу зі зменшенням швидкості обертання.

Отримані результати дозволили виявити енергетично ефективні значення відносної швидкості обертання для процесів подрібнення: грубого –ударом при ψω = 0.75–0.9, середнього – роздавлюванням при ψω = 0.55–0.65 та тонкого – стиранням при ψω = 0.3–0.4. Встановлений ефект пояснюється виявленою активізацією взаємодій: ударної – при швидкохідному, стискаючої – при середньоходовому та зсувної – при тихохідному обертанні.

Встановлені закономірності дозволяють прогнозувати раціональні технологічні параметри енергоощадних процесів багатостадійного подрібнення в барабанних млинах

Посилання

- Deniz, V. (2013). Comparisons of Dry Grinding Kinetics of Lignite, Bituminous Coal, and Petroleum Coke. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 35 (10), 913–920. https://doi.org/10.1080/15567036.2010.514591

- Góralczyk, M., Krot, P., Zimroz, R., Ogonowski, S. (2020). Increasing Energy Efficiency and Productivity of the Comminution Process in Tumbling Mills by Indirect Measurements of Internal Dynamics – An Overview. Energies, 13 (24), 6735. https://doi.org/10.3390/en13246735

- Tavares, L. M. (2017). A Review of Advanced Ball Mill Modelling. KONA Powder and Particle Journal, 34, 106–124. https://doi.org/10.14356/kona.2017015

- Kelly, E. G., Spottiswood, D. J. (1982). Introduction to Mineral Processing. Wiley.

- Gupta, A., Yan, D. S. (Eds.) (2016). Mineral processing design and operations: An introduction. Elsevier. https://doi.org/10.1016/c2014-0-01236-1

- King, R. P. (2001). Modeling and simulation of mineral processing systems. Elsevier. https://doi.org/10.1016/c2009-0-26303-3

- Wills, B. A., Finch, J. (2015). Wills’ mineral processing technology: an introduction to the practical aspects of ore treatment and mineral recovery. Butterworth-Heinemann. https://doi.org/10.1016/c2010-0-65478-2

- Kwon, J., Jeong, J., Cho, H. (2016). Simulation and optimization of a two-stage ball mill grinding circuit of molybdenum ore. Advanced Powder Technology, 27 (4), 1073–1085. https://doi.org/10.1016/j.apt.2016.03.016

- Dhiman, S., Joshi, R. S., Singh, S., Gill, S. S., Singh, H., Kumar, R., Kumar, V. (2022). Recycling of Ti6Al4V machining swarf into additive manufacturing feedstock powder to realise sustainable recycling goals. Journal of Cleaner Production, 348, 131342. https://doi.org/10.1016/j.jclepro.2022.131342

- Mulenga, F. K., Moys, M. H. (2014). Effects of slurry filling and mill speed on the net power draw of a tumbling ball mill. Minerals Engineering, 56, 45–56. https://doi.org/10.1016/j.mineng.2013.10.028

- Soleymani, M. M., Fooladi, M., Rezaeizadeh, M. (2016). Experimental investigation of the power draw of tumbling mills in wet grinding. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 230 (15), 2709–2719. https://doi.org/10.1177/0954406215598801

- Soleymani, M. M., Fooladi, M., Rezaeizadeh, M. (2016). Effect of slurry pool formation on the load orientation, power draw, and impact force in tumbling mills. Powder Technology, 287, 160–168. https://doi.org/10.1016/j.powtec.2015.10.009

- Yin, Z., Peng, Y., Zhu, Z., Ma, C., Yu, Z., Wu, G. (2019). Effect of mill speed and slurry filling on the charge dynamics by an instrumented ball. Advanced Powder Technology, 30 (8), 1611–1616. https://doi.org/10.1016/j.apt.2019.05.009

- Bian, X., Wang, G., Wang, H., Wang, S., Lv, W. (2017). Effect of lifters and mill speed on particle behaviour, torque, and power consumption of a tumbling ball mill: Experimental study and DEM simulation. Minerals Engineering, 105, 22–35. https://doi.org/10.1016/j.mineng.2016.12.014

- Anticoi, H., Guasch, E., Pérez-Álvarez, R., de Luis-Ruiz, J. M., Oliva, J., Hoffman Sampaio, C. (2022). Rod Mill Product Control and Its Relation to Energy Consumption: A Case Study. Minerals, 12 (2), 183. https://doi.org/10.3390/min12020183

- Deniz, V. (2004). The effect of mill speed on kinetic breakage parameters of clinker and limestone. Cement and Concrete Research, 34 (8), 1365–1371. https://doi.org/10.1016/j.cemconres.2003.12.025

- Deniz, V. (2013). Effects of Mill Speed on Kinetic Breakage Parameters of Four Different Particulate Pumices. Particulate Science and Technology, 31 (2), 101–108. https://doi.org/10.1080/02726351.2012.658903

- Mulenga, F. K., Chimwani, N. (2013). Introduction to the use of the attainable region method in determining the optimal residence time of a ball mill. International Journal of Mineral Processing, 125, 39–50. https://doi.org/10.1016/j.minpro.2013.09.007

- Yin, Z., Peng, Y., Zhu, Z., Yu, Z., Li, T. (2017). Impact Load Behavior between Different Charge and Lifter in a Laboratory-Scale Mill. Materials, 10 (8), 882. https://doi.org/10.3390/ma10080882

- Soleymani, M. M. (2021). RETRACTED: Experimental Study of Operational Parameters on Product Size Distribution of Tumbling Mill. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering. https://doi.org/10.1177/09544089211062763

- Li, T., Yin, Z., Wu, G. (2021). Study on heat transfer behavior and thermal breakage characteristic of the charge in ball mills. Advances in Mechanical Engineering, 13 (3). https://doi.org/10.1177/1687814021994964

- Cayirli, S. (2018). Influences of operating parameters on dry ball mill performance. Physicochemical Problems of Mineral Processing, 54 (3). https://doi.org/10.5277/ppmp1876

- Hanumanthappa, H., Vardhan, H., Mandela, G. R., Kaza, M., Sah, R., Shanmugam, B. K. (2020). A comparative study on a newly designed ball mill and the conventional ball mill performance with respect to the particle size distribution and recirculating load at the discharge end. Minerals Engineering, 145, 106091. https://doi.org/10.1016/j.mineng.2019.106091

- Gupta, V. K., Sharma, S. (2014). Analysis of ball mill grinding operation using mill power specific kinetic parameters. Advanced Powder Technology, 25 (2), 625–634. https://doi.org/10.1016/j.apt.2013.10.003

- Gupta, V. K. (2020). Energy absorption and specific breakage rate of particles under different operating conditions in dry ball milling. Powder Technology, 361, 827–835. https://doi.org/10.1016/j.powtec.2019.11.033

- Chimwani, N., Mulenga, F. K., Hildebrandt, D., Glasser, D., Bwalya, M. M. (2014). Scale-up of batch grinding data for simulation of industrial milling of platinum group minerals ore. Minerals Engineering, 63, 100–109. https://doi.org/10.1016/j.mineng.2014.01.023

- Chimwani, N., Mulenga, F. K., Hildebrandt, D., Glasser, D., Bwalya, M. M. (2015). Use of the attainable region method to simulate a full-scale ball mill with a realistic transport model. Minerals Engineering, 73, 116–123. https://doi.org/10.1016/j.mineng.2014.06.012

- Chimwani, N., Hildebrandt, D. (2018). Modeling of an open mill with scalped feed for the maximum production of a desired particle size range. Particulate Science and Technology, 37 (3), 314–324. https://doi.org/10.1080/02726351.2017.1370048

- Chimwani, N. (2021). A Review of the Milestones Reached by the Attainable Region Optimisation Technique in Particle Size Reduction. Minerals, 11 (11), 1280. https://doi.org/10.3390/min11111280

- Makgoale, D. M. (2019). Effects Of Mill Rotational Speed On The Batch Grinding Kinetics Of A UG2 Platinum Ore. UNISA. Available at: https://uir.unisa.ac.za/items/2894bd6d-32c1-418e-a4c5-e011f4b757d0

- Metzger, M. J., Glasser, B. J. (2013). Simulation of the breakage of bonded agglomerates in a ball mill. Powder Technology, 237, 286–302. https://doi.org/10.1016/j.powtec.2012.12.006

- Metzger, M. J., Desai, S. P., Glasser, D., Hildebrandt, D., Glasser, B. J. (2011). Using the attainable region analysis to determine the effect of process parameters on breakage in a ball mill. AIChE Journal, 58 (9), 2665–2673. https://doi.org/10.1002/aic.12792

- Metzger, M. J., Glasser, D., Hausberger, B., Hildebrandt, D., Glasser, B. J. (2009). Use of the attainable region analysis to optimize particle breakage in a ball mill. Chemical Engineering Science, 64 (17), 3766–3777. https://doi.org/10.1016/j.ces.2009.05.012

- Naumenko, Y. (2017). Modeling of fracture surface of the quasi solid-body zone of motion of the granular fill in a rotating chamber. Eastern-European Journal of Enterprise Technologies, 2 (1 (86)), 50–57. https://doi.org/10.15587/1729-4061.2017.96447

- Naumenko, Y., Sivko, V. (2017). The rotating chamber granular fill shear layer flow simulation. Eastern-European Journal of Enterprise Technologies, 4 (7 (88)), 57–64. https://doi.org/10.15587/1729-4061.2017.107242

- Naumenko, Y. (2017). Modeling a flow pattern of the granular fill in the cross section of a rotating chamber. Eastern-European Journal of Enterprise Technologies, 5 (1 (89)), 59–69. https://doi.org/10.15587/1729-4061.2017.110444

- Deineka, K., Naumenko, Y. (2019). Revealing the effect of decreased energy intensity of grinding in a tumbling mill during self-excitation of auto-oscillations of the intrachamber fill. Eastern-European Journal of Enterprise Technologies, 1 (1), 6–15. https://doi.org/10.15587/1729-4061.2019.155461

- Deineka, K., Naumenko, Y. (2019). Establishing the effect of a decrease in power intensity of self-oscillating grinding in a tumbling mill with a reduction in an intrachamber fill. Eastern-European Journal of Enterprise Technologies, 6 (7 (102)), 43–52. https://doi.org/10.15587/1729-4061.2019.183291

- Deineka, K., Naumenko, Y. (2020). Establishing the effect of decreased power intensity of self-oscillatory grinding in a tumbling mill when the crushed material content in the intra-chamber fill is reduced. Eastern-European Journal of Enterprise Technologies, 4 (1 (106)), 39–48. https://doi.org/10.15587/1729-4061.2020.209050

- Deineka, K., Naumenko, Y. (2021). Establishing the effect of a simultaneous reduction in the filling load inside a chamber and in the content of the crushed material on the energy intensity of self-oscillatory grinding in a tumbling mill. Eastern-European Journal of Enterprise Technologies, 1 (1 (109)), 77–87. https://doi.org/10.15587/1729-4061.2021.224948

- Deineka, K., Naumenko, Y. (2022). Revealing the mechanism of stability loss of a two-fraction granular flow in a rotating drum. Eastern-European Journal of Enterprise Technologies, 4 (1 (118)), 34–46. https://doi.org/10.15587/1729-4061.2022.263097

- Deineka, K. Yu., Naumenko, Yu. V. (2018). The tumbling mill rotation stability. Scientific Bulletin of National Mining University, 1, 60–68. https://doi.org/10.29202/nvngu/2018-1/10

- Naumenko, Y., Deineka, K. (2023). Building a model of the impact grinding mechanism in a tumbling mill based on data visualization. Eastern-European Journal of Enterprise Technologies, 3 (7 (123)), 65–73. https://doi.org/10.15587/1729-4061.2023.283073

- Naumenko, Y., Deineka, K. (2023). Building a model of the compression grinding mechanism in a tumbling mill based on data visualization. Eastern-European Journal of Enterprise Technologies, 5 (1 (125)), 64–72. https://doi.org/10.15587/1729-4061.2023.287565

- Naumenko, Y., Deineka, K., Zabchyk, S. (2024). Building a model of the abrasion grinding mechanism in a tumbling mill based on data visualization. Eastern-European Journal of Enterprise Technologies, 2 (1 (128)), 21–33. https://doi.org/10.15587/1729-4061.2024.301653

- Coal preparation plant – Principles and conventions for flowsheets (ISO/IEC Standard No. 924:1989). International Organization for Standardization. Available at: https://www.iso.org/ru/standard/5340.html

- DIN EN 1009-3. Maschinen für die mechanische Aufbereitung von Mineralien und ähnlichen festen Stoffen - Sicherheit - Teil 3: Spezifische Anforderungen für Brecher und Mühlen; Deutsche Fassung EN 1009-3:2020. Deutsches Institut für Normung. Available at: https://www.din.de/de/mitwirken/normenausschuesse/nam/veroeffentlichungen/wdc-beuth:din21:316006092

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2025 Yuriy Naumenko, Kateryna Deineka

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.