Виявлення впливу щільності 3D-друку на фізико-механічні властивості полімерних виробів

DOI:

https://doi.org/10.15587/1729-4061.2025.343939Ключові слова:

щільність 3D-друку, PETG, степенева функція Людвіка, нелінійна залежність напруження-деформаціяАнотація

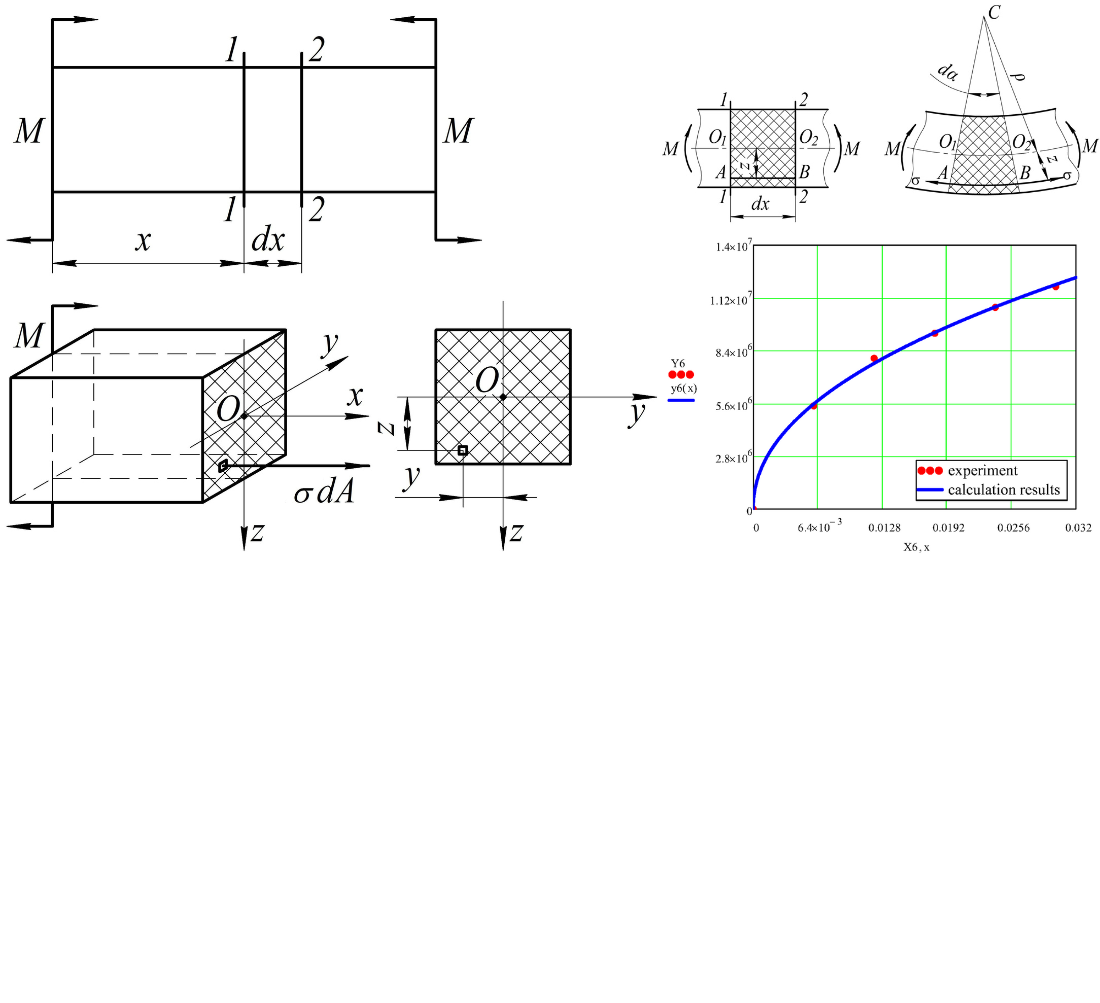

Об'єктом цього дослідження є процес 3D-друку полімерних виробів легкої промисловості. Вирішувалась проблема визначення напружено-деформованого стану 3D-друкованих виробів із полімеру PETG, з урахуванням нелінійних (непружних) фізико-механічних властивостей матеріалу та впливу щільності друку на його механічну поведінку.

В результаті дослідження виявлено, що залежність напружень від деформації 3D-друкованих зразків з PETG має вигляд степеневої функції, яка відображає непружні властивості полімерного матеріалу. Використання отриманої степеневої залежності між деформаціями і напруженнями, на відміну від лінійної, дозволило визначити нормальні напруження, які виникають у внутрішніх шарах 3D-друкованих виробів у формі балки прямокутного поперечного перетину при згинанні.

Отримані числові значення параметрів степеневої функції, яка відображає залежність напружень від деформації при розтяганні 3D-друкованих зразків з PETG, виготовлених при щільності друку 70%, 80%, 90% і 100%. Встановлено, що із збільшенням щільності 3D-друку PETG з 60% до 100% розривні напруження у зразках збільшуються з 12.3 до 19.6 МПА, а відносна деформація при їх розриві зменшується з 0.076 до 0.062. Отримані залежності дозволяють визначити необхідну щільність 3D-друку для забезпечення заданих граничних параметрів навантаження виробів у процесі їх експлуатації.

Врахування нелінійного характеру деформування і впливу щільності структури на розривні напруження та відносну деформацію при розриві полімерного матеріалу створює можливості для проєктування і виготовлення 3D-друкованих виробів у легкій промисловості з прогнозованими властивостями для забезпечення їх працездатності, з урахуванням експлуатаційних навантажень

Посилання

- Zhang, J., Lu, S., Yang, Y., Liu, Y., Guo, Y., Wang, H. (2024). Efficacy of auxetic lattice structured shoe sole in advancing footwear comfort – From the perspective of plantar pressure and contact area. Frontiers in Public Health, 12. https://doi.org/10.3389/fpubh.2024.1412518

- Leshchyshyn, M., Zlotenko, B., Synyuk, O., Kuleshova, S., Onofriichuk, V., Mykhailovskyi, Y. (2023). 3D printing of pads on lasts utilized in the production of custom-made comfortable footwear. Leather and Footwear Journal, 23 (4), 231–240. Available at: https://www.revistapielarieincaltaminte.ro/revistapielarieincaltaminteresurse/en/fisiere/full/vol23-nr4/article1_vol23_issue4.pdf

- Li, J., Jung, I., Lee, S. (2025). Analysis of midsole gait in running shoes with various 3D printed biomimetic structure. Scientific Reports, 15 (1). https://doi.org/10.1038/s41598-025-92235-x

- Li, J., Jung, I., Lee, S. (2024). Analysis of plantar pressure of midsole prepared by 3D printed biomimetic structures with different densities. Fashion and Textiles, 11 (1). https://doi.org/10.1186/s40691-024-00402-x

- Philippart, W., Bus, S., van Dieën, J. H. (2022). The Effects of 3D-Printed Silicone Midsole Design on Gait Biomechanics. SSRN Electronic Journal. https://doi.org/10.2139/ssrn.4156115

- Fadeel, A., Abdulhadi, H., Newaz, G., Srinivasan, R., Mian, A. (2022). Computational investigation of the post-yielding behavior of 3D-printed polymer lattice structures. Journal of Computational Design and Engineering, 9 (1), 263–277. https://doi.org/10.1093/jcde/qwac001

- Baranowski, P., Kapusta, A., Płatek, P., Sarzyński, M. (2024). Influence of 3D-printed cellular shoe soles on plantar pressure during running − Experimental and numerical studies. Biocybernetics and Biomedical Engineering, 44 (4), 858–873. https://doi.org/10.1016/j.bbe.2024.11.004

- Skyba, M., Synyuk, O., Zlotenko, B., Kulik, T., Natroshvili, S. (2021). A new modern theoretical view of the structural model of the structure of natural leather. Vlakna a Textil, 28 (2), 82–90. Available at: http://vat.ft.tul.cz/2021/2/VaT_2021_2_10.pdf

- Skyba, M. Ye., Synyuk, O. M., Zlotenko, B. M. (2019). Model of changing the stressed-deformed state of a polymer sheet during stretching. Naukovyi Visnyk Natsionalnoho Hirnychoho Universytetu, 1, 83–89. https://doi.org/10.29202/nvngu/2019-1/4

- Shin, D. S., Kim, Y. S., Jeon, E. S. (2019). Approximation of Non-Linear Stress–Strain Curve for GFRP Tensile Specimens by Inverse Method. Applied Sciences, 9 (17), 3474. https://doi.org/10.3390/app9173474

- Li, X., Zhang, X., Chen, J., Huang, L., Lv, Y. (2021). Uniaxial Tensile Creep Behavior of Epoxy-Based Polymer Using Molecular Simulation. Polymers, 13 (2), 261. https://doi.org/10.3390/polym13020261

- Kurkin, E., Spirina, M., Espinosa Barcenas, O. U., Kurkina, E. (2022). Calibration of the PA6 Short-Fiber Reinforced Material Model for 10% to 30% Carbon Mass Fraction Mechanical Characteristic Prediction. Polymers, 14 (9), 1781. https://doi.org/10.3390/polym14091781

- Erkkilä, A.-L., Leppänen, T., Hämäläinen, J. (2013). Empirical plasticity models applied for paper sheets having different anisotropy and dry solids content levels. International Journal of Solids and Structures, 50 (14-15), 2151–2179. https://doi.org/10.1016/j.ijsolstr.2013.03.004

- Palaparti, D. P. R., Choudhary, B. K., Isaac Samuel, E., Srinivasan, V. S., Mathew, M. D. (2012). Influence of strain rate and temperature on tensile stress–strain and work hardening behaviour of 9Cr–1Mo ferritic steel. Materials Science and Engineering: A, 538, 110–117. https://doi.org/10.1016/j.msea.2011.12.109

- Pysarenko, H. S., Kvitka, O. L., Umanskyi, E. S.; Pysarenko, H. S. (Ed.) (2004). Opir materialiv. Kyiv: Vyshcha shk., 655. Available at: https://btpm.nmu.org.ua/ua/download/%D0%9F%D0%B8%D1%81%D0%B0%D1%80%D0%B5%D0%BD%D0%BA%D0%BE%20%D0%93.%D0%A1.%20%D0%9E%D0%BF%D1%96%D1%80%20%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D1%96%D0%B0%D0%BB%D1%96%D0%B2.pdf

- Zlotenko, B., Volianyk, O., Rubanka, M., Statsenko, D., Melnyk, H. (2025). Use of innovative computer tools and scientific research methods in the footwear industry. Herald of Khmelnytskyi National University. Technical Sciences, 351 (3.1), 382–388. https://doi.org/10.31891/2307-5732-2025-351-46

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2025 Borys Zlotenko, Oleksii Volianyk, Mykola Rubanka, Dmytro Statsenko, Andrii Polishchuk, Oleksandr Duka

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.