Визначення особливостей формування зносостійкого шару, наплавленого порошковою стрічкою

DOI:

https://doi.org/10.15587/1729-4061.2025.346696Ключові слова:

порошкова стрічка, багатошарове наплавлення, наплавлений метал, математична модель, складнолеговані сплавиАнотація

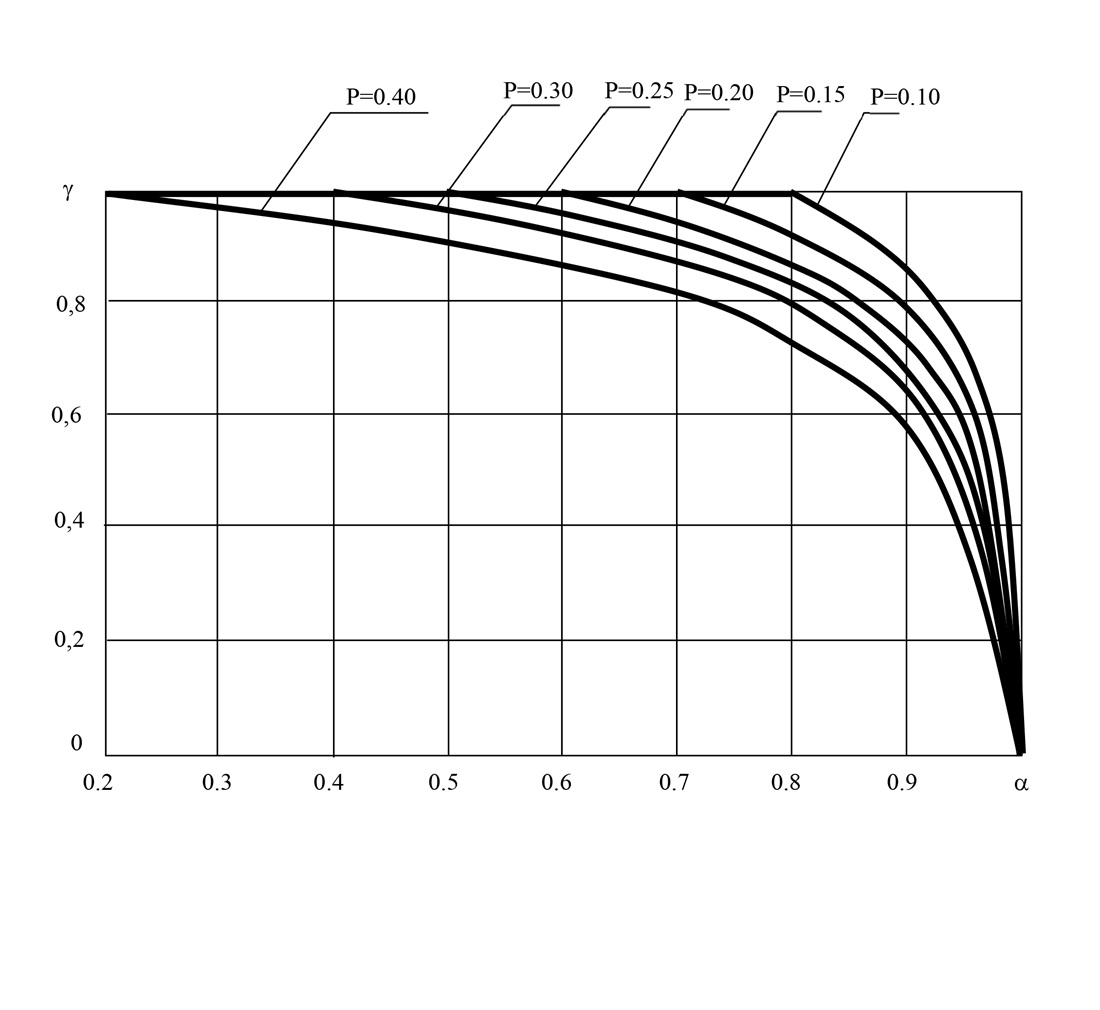

Об’єктом дослідження є технологічний процес наплавлення деталей порошковою стрічкою. Вирішувалась проблема оптимізації технологічного процесу багатошарового дугового наплавлення порошковими стрічками на основі математичного моделювання формування шва заданого хімічного складу з мінімальним припуском на наступну механічну обробку. Проведено розрахунок технологічних параметрів процесу формування покриття залежно від товщини наплавленого шару поверхонь після механічної обробки, максимальної кількості наплавлених шарів, необхідного хімічного складу металу шва. Це дозволило розробити технологічні рекомендації для наплавлення складнолегованих сплавів на деталі широкого спектру застосування, які працюють в умовах інтенсивного зношування. Отримані результати актуальні й в адитивних технологіях, частиною яких є дугове наплавлення порошковими електродами різної конструкції, коли необхідно створювати виріб за рахунок послідовного нанесення шарів за траєкторією, що повторює геометрію деталей. Запропоновані математичні моделі дозволяють отримати достовірну та оперативну оцінку впливу технологічних параметрів процесу на формування хімічного складу та геометрії наплавленого шару при багатошаровому наплавленні з урахуванням мінімальних відходів наплавленого металу після чистової проточки. При значеннях величини відношення висоти посилення валику до його ширини (≤ 0,3) і відносному кроку наплавлення в межах 0,75–0,90 забезпечується максимальна ефективність формування багатошарового покриття (за мінімальною висотою нанесеного шару). Також забезпечується мінімізація витрат на наступну механічну обробку з врахуванням наслідування погрішностей (за максимальною висотою нерівностей). Якщо коефіцієнт посилення шва більше 2, то необхідний хімічний склад досягається вже у другому шарі покриття. Отримана числова точність дозволяє спрогнозувати ефективні шляхи економії зварювальних матеріалів та зниження трудомісткості процесу при наплавленні складнолегованих зносостійких сплавів

Посилання

- Prysyazhnyuk, P., Ivanov, O., Matvienkiv, O., Marynenko, S., Korol, O., Koval, I. (2022). Impact and abrasion wear resistance of the hardfacings based on high-manganese steel reinforced with multicomponent carbides of Ti-Nb-Mo-V-C system. Procedia Structural Integrity, 36, 130–136. https://doi.org/10.1016/j.prostr.2022.01.014

- Voronchuk, O. P., Zhudra, O. P., Kaida, T. V., Petrov, O. V., Kapitanchuk, L. M., Bogaichuk, I. L. (2022). Influence of the composition of charge components of flux-cored strips of C–Fe–Cr–Nb alloying system on chemical composition and structure of the deposited metal. Automatic Welding, 8, 29–34. https://doi.org/10.37434/as2022.08.04

- Yang, X. (2015). Analysis of Chinese Welding Industries Today and in the Future (Focus on Cost, Productivity, and Quality). International Journal of Mechanical Engineering and Applications, 3 (6), 127. https://doi.org/10.11648/j.ijmea.20150306.15

- Quintino, L. (2014). Overview of coating technologies. Surface Modification by Solid State Processing, 1–24. https://doi.org/10.1533/9780857094698.1

- Gribkov, E. P., Perig, A. V. (2016). Research of energy-power parameters during powder wire flattening. The International Journal of Advanced Manufacturing Technology, 85 (9-12), 2887–2900. https://doi.org/10.1007/s00170-016-8714-1

- Trembach, B., Grin, A., Makarenko, N., Zharikov, S., Trembach, I., Markov, O. (2020). Influence of the core filler composition on the recovery of alloying elements during the self-shielded flux-cored arc welding. Journal of Materials Research and Technology, 9 (5), 10520–10528. https://doi.org/10.1016/j.jmrt.2020.07.052

- Kassov, V., Berezshna, O., Yermakova, S., Turchanin, D., Malyhina, S. (2025). Features of heating and melting of powder tape for surfacing of composite and complex-alloyed alloys. Eastern-European Journal of Enterprise Technologies, 2 (1 (134)), 60–67. https://doi.org/10.15587/1729-4061.2025.327904

- Gupta, D., Bansal, A., Jindal, S. (2024). Effect of fluxes in submerged arc welding for steel: A review. Materials Today: Proceedings. https://doi.org/10.1016/j.matpr.2024.05.053

- Suryakumar, S., Somashekara, M. A. (2013). Manufacturing of functionally gradient materials by using weld-deposition. Proceedings of the 1st International Joint Symposium on Joining and Welding, 505–508. https://doi.org/10.1533/978-1-78242-164-1.505

- Kavishwar, S., Bhaiswar, V., Kochhar, S., Fande, A. (2024). Comprehensive studies on conventional and novel weld cladding techniques and their variants for enhanced structural integrity: an overview. Welding International, 38 (9), 618–638. https://doi.org/10.1080/09507116.2024.2402285

- Murugan, N., Parmar, R. S. (1994). Effects of MIG process parameters on the geometry of the bead in the automatic surfacing of stainless steel. Journal of Materials Processing Technology, 41 (4), 381–398. https://doi.org/10.1016/0924-0136(94)90003-5

- Balasubramanian, K., Vikram, R., Sambath, S., Sowrirajan, M., Arunachalashiva, M., Abhijith, P. V., Deepak, D. (2023). Optimization of flux cored arc welding parameters to minimize the dilution percentage of AISI 316L stainless steel cladding on mild steel. International Journal on Interactive Design and Manufacturing (IJIDeM), 19 (1), 55–65. https://doi.org/10.1007/s12008-023-01487-2

- Buki, A. A. (1992). Calculating the chemical composition of deposited metal when welding with coated electrodes. Welding International, 6 (10), 818–820. https://doi.org/10.1080/09507119209548294

- Palani, P. K., Murugan, N. (2006). Development of mathematical models for prediction of weld bead geometry in cladding by flux cored arc welding. The International Journal of Advanced Manufacturing Technology, 30 (7-8), 669–676. https://doi.org/10.1007/s00170-005-0101-2

- Ryabtsev, I. O., Babinets, A. A., Lentyuhov, I. P. (2025). Control of the formation of metal structure surface with flux-cored wires. Materials Science. https://doi.org/10.1007/s11003-025-00885-z

- Voronchuk, A. P. (2014). Flux-cored strips for wear-resistant surfacing. The Paton Welding Journal, 6-7, 72–75. https://doi.org/10.15407/tpwj2014.06.14

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2025 Valeriy Kassov, Olena Berezshna, Svitlana Yermakova, Svetlana Malyhina, Dmytro Turchanin

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.