Оптимізація параметрів лиття алюмінієвих сплавів під високим тиском з урахуванням динаміки процесу пресування

DOI:

https://doi.org/10.31498/2225-6733.51.2025.344670Ключові слова:

алюмінієвий сплав, лиття під тиском, динаміка пресування, теоретичне моделювання, термокінетика, скінченно-елементний аналіз, оптимізація процесу, адаптивне керуванняАнотація

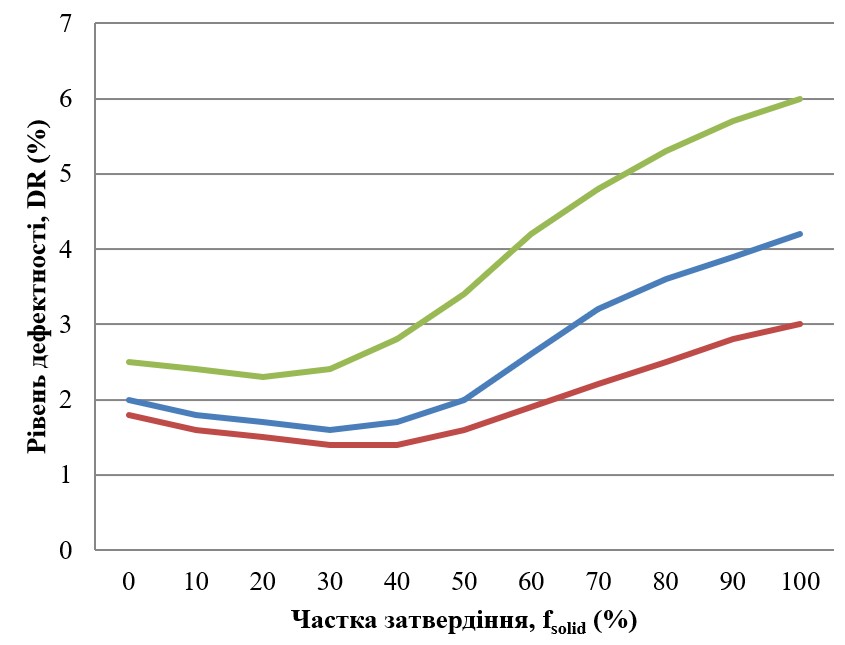

У статті запропоновано комплексний підхід до вдосконалення технологічного процесу лиття алюмінієвих сплавів під високим тиском, який базується на урахуванні динаміки пресування рідкого металу в межах формоутворювальної камери. Обґрунтовано теоретичні засади взаємозв’язку між режимами подачі розплаву, конфігурацією литникової системи, характеристиками сплаву Аl-Si та механізмами формування внутрішньої структури виливків. Особливу увагу приділено впливу швидкості переміщення поршня, рівня тиску ущільнення, температурних градієнтів у прес-формі та фазовим переходам, що виникають у ході тверднення. Теоретичний аналіз базується на положеннях гідродинаміки, термокінетики та механіки деформівного тіла, що дозволяє створити інтегровану модель процесу лиття як багатофакторної та нестабільної системи. У межах дослідження акцентовано на складності контролю заповнення порожнини форми при високих швидкостях та коротких циклах лиття, характерних для промислових ливарних систем. Встановлено, що динамічні характеристики потоку розплаву критично впливають на ризики формування таких дефектів, як газові включення, турбулентні шви, локалізована пористість і термічні тріщини. Теоретична модель, побудована з використанням методу скінченних елементів, дозволяє досліджувати просторово-часову еволюцію температурних полів, тиску, швидкості потоку та щільності тверднення у ключових зонах прес-форми. На основі моделювання розроблено низку теоретичних рекомендацій щодо варіативного регулювання швидкості поршня та ступеня стискання металу залежно від стадії заповнення. Показано, що впровадження принципів адаптивного термокінетичного керування, зокрема шляхом контролю тепловідведення через охолоджувані канали прес-форми, забезпечує зменшення внутрішніх напружень, збереження однорідності структури та рівномірність охолодження по всьому об’єму виливка. Вдосконалений алгоритм управління циклом охолодження дозволяє мінімізувати час витримки перед відкриттям форми, скорочуючи тривалість виробничого циклу без втрати якості продукції. Узагальнені результати підтверджують ефективність запропонованого теоретичного підходу: за моделювальними розрахунками кількість дефектів може бути знижена на 30-40%, а щільність виливків – підвищена на понад 10% у порівнянні з традиційними технологічними картами. Запропонована система оптимізації параметрів лиття алюмінієвих сплавів під високим тиском сприяє підвищенню технологічної надійності, енергоефективності та відтворюваності результатів, що особливо актуально у контексті цифровізації виробництва та впровадження концепцій «розумного лиття». Застосування динамічного моделювання у поєднанні з адаптивним керуванням відкриває нові можливості для створення саморегульованих систем лиття, здатних до самонавчання та автоматичної корекції параметрів у відповідь на зміну властивостей матеріалу чи зовнішніх умов

Посилання

A novel approach to optimize mechanical properties for aluminium alloy in high pressure die casting (HPDC) process combining experiment and modelling / K. Dou et al. Journal of Materials Processing Technology. 2021. Vol. 296. Article 117193. DOI: https://doi.org/10.1016/j.jmatprotec.2021.117193.

Effect of casting pressure on porosity, microstructure, and mechanical properties of large die casting aluminum alloy parts / J. Yang et al. International Journal of Metalcasting. 2025. Pp. 1-15. DOI: https://doi.org/10.1007/s40962-025-01641-4.

Metamodels’ development for high pressure die casting of aluminum alloy / Anglada E., Boto F., García de Cortazar M., Garmendia I. Metals. 2021. Vol. 11(11). Article 1747. DOI: https://doi.org/10.3390/met11111747.

Фікссен В. М., Кaрпухін Є. О. Технології лиття тa приготувaння aлюмінієвих сплaвів зa допомогою зaсобів мaгнітної гідродинaміки. Метaл тa лиття Укрaїни. 2024. № 32(1). Pp. 15-21. DOI: https://doi.org/10.15407/steelcast2024.01.002.

Die casting die design and process optimization of aluminum alloy gearbox shell / Huang M., Zhou Q., Wang J., Li S. Materials. 2021. Vol. 14(14). Ar-ticle 3999. DOI: https://doi.org/10.3390/ma14143999.

Martínez-Pastor J., Hernández-Ortega J.J., Zamora R. A decision support system (DSS) for the prediction and selection of optimum operational parameters in pressure die-casting processes. Materials. 2022. Vol. 15(15). Article 5309. DOI: https://doi.org/10.3390/ma15155309.

Optimization of process parameters during pressure die casting of A380: a silicon-based aluminium alloy using GA & fuzzy methodology / Gupta A.K., Kumar S., Chandna P., Bhushan G. Silicon. 2021. Vol. 13(8). Pp. 2429-2443. DOI: https://doi.org/10.1007/s12633-020-00594-z.

Suthar J., Persis J., Gupta R. Critical parameters influencing the quality of metal castings: a systematic literature review. International Journal of Quality & Reliability Management. 2023. Vol. 40(1). Pp. 53-82. DOI: https://doi.org/10.1108/IJQRM-11-2020-0368.

Accurate simulation of complex temperature field in counter-pressure casting process using A356 aluminum alloy / Tian Y., Yang D., Jiang M., He B. International Journal of Metalcasting. 2021. Vol. 15(1). Pp. 259-270. DOI: https://doi.org/10.1007/s40962-020-00456-9.

Сучaсні мaгнітодинaмічні технології для виготовлення безперервно литих зливків з aлюмінієвих сплaвів / A.В. Нaрівський та ін. Метaл тa лиття Укрaїни. 2024. № 32(3-4). С. 66-71. DOI: https://doi.org/10.15407/steelcast2024.03-04.008.

Design of non-heat treatable high pressure die casting Al alloys: a review / H. Zhu et al. Journal of Materials Engineering and Performance. 2024. Vol. 33(17). Pp. 8601-8626. DOI: https://doi.org/10.1007/s11665-024-09477-5.

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Журнал "Вісник Приазовського державного технічного університету. Серія: Технічні науки" видається під ліцензією СС-BY (Ліцензія «Із зазначенням авторства»).

Дана ліцензія дозволяє поширювати, редагувати, поправляти і брати твір за основу для похідних навіть на комерційній основі із зазначенням авторства. Це найзручніша з усіх пропонованих ліцензій. Рекомендується для максимального поширення і використання неліцензійних матеріалів.

Автори, які публікуються в цьому журналі, погоджуються з наступними умовами:

1. Автори залишають за собою право на авторство своєї роботи та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons Attribution License, яка дозволяє іншим особам вільно розповсюджувати опубліковану роботу з обов'язковим посиланням на авторів оригінальної роботи та першу публікацію роботи в цьому журналі.

2. Автори мають право укладати самостійні додаткові угоди, які стосуються неексклюзивного поширення роботи в тому вигляді, в якому вона була опублікована цим журналом (наприклад, розміщувати роботу в електронному сховищі установи або публікувати у складі монографії), за умови збереження посилання на першу публікацію роботи в цьому журналі.