Розробка поличного пневмокласифікатору для поділу полідисперсної суміші гранульованого суперфосфату

DOI:

https://doi.org/10.15587/1729-4061.2022.267037Ключові слова:

гранульовані добрива, пневмокласифікатор, споживання енергії, енергоефективність, дрібна фракція, винесення, енергозбереженняАнотація

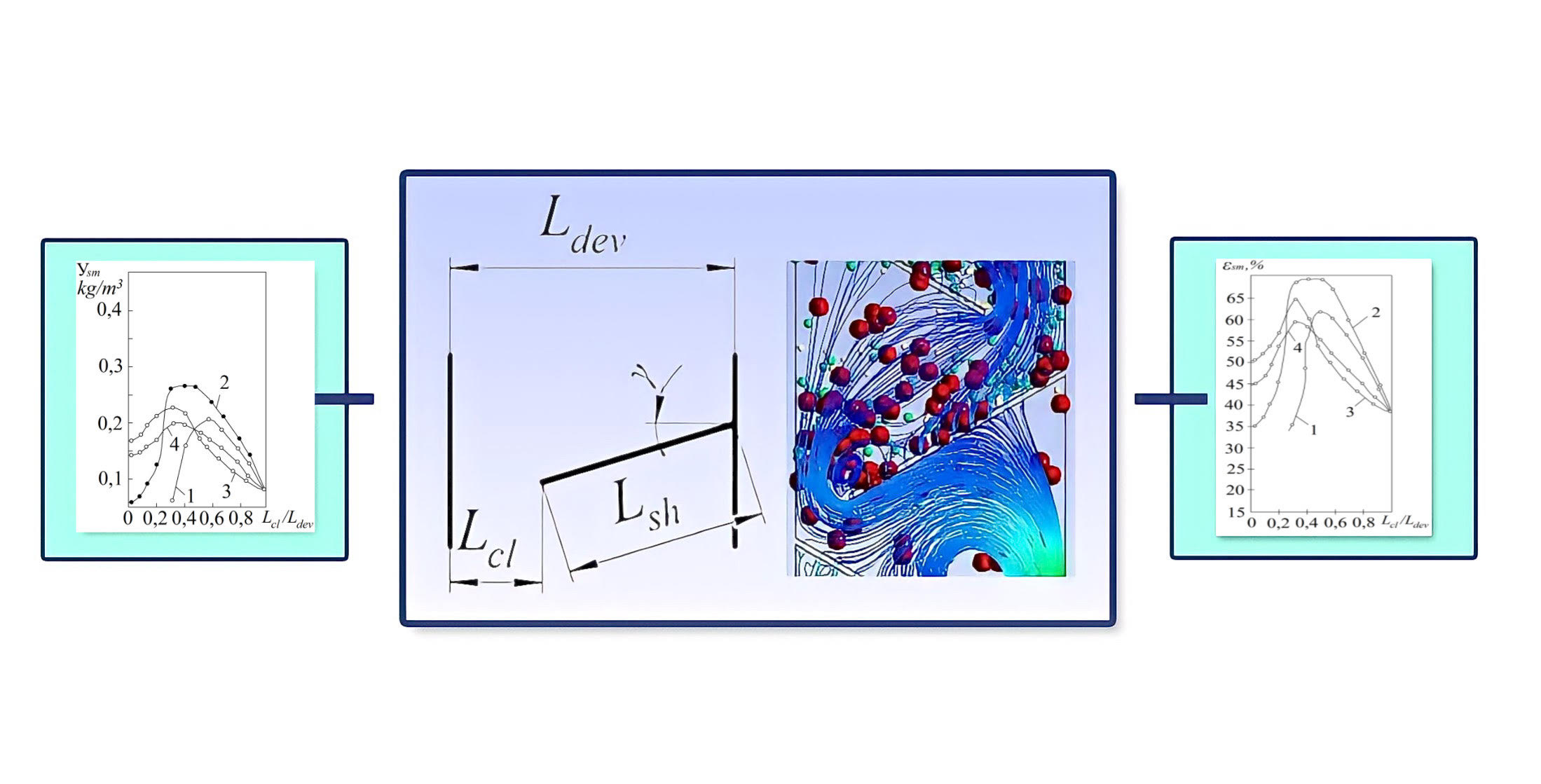

Об’єктом дослідження є полідисперсна суміш гранульованого суперфосфату. Наголошується, що існуючі технології гранулювання та переробки гранул призводять до утворення пилових фракцій дрібних частинок. Зміст дрібних фракцій у готовому продукті має бути мінімальним і у зв’язку з цією проблемою ставиться завдання видалення дрібних частинок із суміші. Метою експериментального дослідження є класифікація полідисперсної суміші гранульованого суперфосфату в пневматичному класифікаторі. Апарат містить похилу перфоровану полицю з розвантажувальним простором між кінцем і стінкою апарату. Експериментально виявлено, що максимальна ефективність вилучення у винесення дрібних частинок досягається при ширині розвантажувального простору, що дорівнює 0,5 від довжини сторони перерізу апарату; при ступені перфорації полиці 5 %; куті нахилу полиці 25–30°; швидкості газового потоку у вільному перерізі апарату 3,7 м/с. Показано, що ступінь вилучення у винесення дрібної фракції розміром менше 1 мм досягає 70–75 %, вміст дрібної фракції у виносі дорівнює 96–98 %, а великої – менше 5 %. Шляхом обробки експериментальних даних отримано емпіричне рівняння, що дозволяє визначати концентрацію частинок у газовому потоці окремих фракцій матеріалу. Показано, що за рахунок реалізації активного аеродинамічного режиму зважування, пневмокласифікатор полички працює при питомих навантаженнях за витратою повітряного потоку менших, ніж типові конструкції сепараторів псевдозрідженого шару. Зазначається, що ефективна робота поличного пневмокласифікатору у виробництві гранульованих мінеральних добрив забезпечується за продуктивності не більше 10–12 т/год. При більшій продуктивності виникає потреба в установці кількох апаратів у технологічній лінії

Посилання

- Giroto, A. S., do Valle, S. F., Guimarães, G. G. F., Molina, A., Reis, H. P. G., Fernandes, D. M. et al. (2020). Tailoring Efficient Materials for NPK All-in-One Granular Fertilization. Industrial & Engineering Chemistry Research, 59 (41), 18387–18395. doi: https://doi.org/10.1021/acs.iecr.0c02985

- Sherkuziev, D. (2021). Simple superphosphate by two-stage acid treatment of phosphate raw materials. IOP Conference Series: Earth and Environmental Science, 939 (1), 012057. doi: https://doi.org/10.1088/1755-1315/939/1/012057

- Fazullin, R. K., Khalitov, R. A., Khuziahmetov, R. K., Matuhin, E. L., Fazullina, A. A. (2020). Granular nitrogen and nitrogen-potassium fertilizers containing sulfur from the spent acid mixture of nitrocellulose production. IOP Conference Series: Materials Science and Engineering, 862 (6), 062034. doi: https://doi.org/10.1088/1757-899x/862/6/062034

- Erro, J., Urrutia, O., Baigorri, R., Fuentes, M., Zamarreño, A. M., Garcia-Mina, J. M. (2016). Incorporation of humic-derived active molecules into compound NPK granulated fertilizers: main technical difficulties and potential solutions. Chemical and Biological Technologies in Agriculture, 3 (1). doi: https://doi.org/10.1186/s40538-016-0071-7

- Otwinowski, H., Krzywanski, J., Urbaniak, D., Wylecial, T., Sosnowski, M. (2021). Comprehensive Knowledge-Driven AI System for Air Classification Process. Materials, 15 (1), 45. doi: https://doi.org/10.3390/ma15010045

- Yu, Y., Wang, L., Liu, J. (2022). Analysis of numerical simulation models for the turbo air classifier. Materialwissenschaft Und Werkstofftechnik, 53 (5), 644–657. doi: https://doi.org/10.1002/mawe.202100130

- Jia, F., Mou, X., Fang, Y., Chen, C. (2021). A New Rotor-Type Dynamic Classifier: Structural Optimization and Industrial Applications. Processes, 9 (6), 1033. doi: https://doi.org/10.3390/pr9061033

- He, Y., Duan, C., Wang, H., Zhao, Y., Tao, D. (2010). Separation of metal laden waste using pulsating air dry material separator. International Journal of Environmental Science & Technology, 8 (1), 73–82. doi: https://doi.org/10.1007/bf03326197

- Pavlenko, I. V., Yukhymenko, M. P., Lytvynenko, A. V., Bocko, J. (2019). Solving the Nonstationary Problem of the Disperse Phase Concentration during the Pneumoclassification Process of Mechanical Mixtures. Journal of Engineering Sciences, 6 (1), F1–F5. doi: https://doi.org/10.21272/jes.2019.6(1).f1

- Banjac, V., Pezo, L., Pezo, M., Vukmirović, Đ., Čolović, D., Fišteš, A., Čolović, R. (2017). Optimization of the classification process in the zigzag air classifier for obtaining a high protein sunflower meal – Chemometric and CFD approach. Advanced Powder Technology, 28 (3), 1069–1078. doi: https://doi.org/10.1016/j.apt.2017.01.013

- Mann, H., Roloff, C., Hagemeier, T., Thévenin, D., Tomas, J. (2017). Model-based experimental data evaluation of separation efficiency of multistage coarse particle classification in a zigzag apparatus. Powder Technology, 313, 145–160. doi: https://doi.org/10.1016/j.powtec.2017.03.003

- Yukhymenko, M., Ostroha, R., Litvinenko, A., Bocko, J. (2017). Estimation of gas flow dustiness in the main pipelines of booster compressor stations. IOP Conference Series: Materials Science and Engineering, 233, 012026. doi: https://doi.org/10.1088/1757-899x/233/1/012026

- Shapiro, M., Galperin, V. (2005). Air classification of solid particles: a review. Chemical Engineering and Processing: Process Intensification, 44 (2), 279–285. doi: https://doi.org/10.1016/j.cep.2004.02.022

- Liu, Z., Xie, Y., Wang, Y., Yu, J., Gao, S., Xu, G. (2012). Tandem fluidized bed elutriator – Pneumatic classification of coal particles in a fluidized conveyer. Particuology, 10 (5), 600–606. doi: https://doi.org/10.1016/j.partic.2012.03.005

- Zhou, E., Shan, Y., Li, L., Shen, F., Byambajav, E., Zhang, B., Shi, C. (2021). Study on the Fluidization Quality Characterization Method and Process Intensification of Fine Coal Separation in a Vibrated Dense Medium Fluidized Bed. ACS Omega, 6 (22), 14268–14277. doi: https://doi.org/10.1021/acsomega.1c01034

- Aziz, M. A. A., Isa, K. Md., Miles, N. J., Rashid, R. A. (2018). Pneumatic jig: effect of airflow, time and pulse rates on solid particle separation. International Journal of Environmental Science and Technology, 16 (1), 11–22. doi: https://doi.org/10.1007/s13762-018-1648-4

- Ambrós, W. M., Sampaio, C. H., Cazacliu, B. G., Conceição, P. N., dos Reis, G. S. (2019). Some observations on the influence of particle size and size distribution on stratification in pneumatic jigs. Powder Technology, 342, 594–606. doi: https://doi.org/10.1016/j.powtec.2018.10.029

- Ambrós, W. M. (2020). Jigging: A Review of Fundamentals and Future Directions. Minerals, 10 (11), 998. doi: https://doi.org/10.3390/min10110998

- Varukha, D. A., Smirnov, V. А., Edl, M., Demianenko, M. M., Yukhymenko, M. P., Pavlenko, I. V., Liaposhchenko, O. O. (2018). Modelling of Separation and Air Classification Processes of Aerodisperse Systems in the Shelving Device. Journal of Engineering Sciences, 5 (1), F5–F9. doi: https://doi.org/10.21272/jes.2018.5(1).f2

- Yukhymenko, M., Artyukhov, A., Ostroha, R., Artyukhova, N., Krmela, J., Bocko, J. (2021). Multistage Shelf Devices with Fluidized Bed for Heat-Mass Transfer Processes: Experimental Studies and Practical Implementation. Applied Sciences, 11 (3), 1159. doi: https://doi.org/10.3390/app11031159

- Ostroha, R., Yukhymenko, M., Yakushko, S., Artyukhov, A. (2017). Investigation of the kinetic laws affecting the organic suspension granulation in the fluidized bed. Eastern-European Journal of Enterprise Technologies, 4 (1 (88)), 4–10. doi: https://doi.org/10.15587/1729-4061.2017.107169

- Yukhymenko, M., Ostroha, R., Lytvynenko, A., Mikhajlovskiy, Y., Bocko, J. (2020). Cooling Process Intensification for Granular Mineral Fertilizers in a Multistage Fluidized Bed Device. Lecture Notes in Mechanical Engineering, 249–257. doi: https://doi.org/10.1007/978-3-030-50491-5_24

- Leva, M. (1951). Elutriation of Fines from Fluidized Systems. Chem. Eng. Prog., 47 (1), 39–45.

- Osberg, G. L., Charlesworth, D. H. (1951). Elutriation in a Fluidized Bed. Chem. Eng. Prog., 47 (11), 566–570.

- Kunii, D., Levenspiel, O. (1969). Entrapment and elutriation from fluidized beds. Journal of Chemical Engineering of Japan, 2 (1), 84–88. doi: https://doi.org/10.1252/jcej.2.84

- Davidson, J. F., Harrison, D. (Eds.) (1985). Fluidization. Academic Press, 733.

- Pemberton, S. T., Davidson, J. F. (1986). Elutriation from fluidized beds – I. Particle ejection from the dense phase into the freeboard. Chemical Engineering Science, 41 (2), 243–251. doi: https://doi.org/10.1016/0009-2509(86)87005-1

- Pemberton, S. T., Davidson, J. F. (1986). Elutriation from fluidized beds – II. Disengagement of particles from gas in the freeboard. Chemical Engineering Science, 41 (2), 253–262. doi: https://doi.org/10.1016/0009-2509(86)87006-3

- Liu, Y.-D., Kimura, S. (1993). Fluidization and entrainment of difficult-to-fluidize fine powdermixed with easy-to-fluidize large particles. Powder Technology, 75 (2), 189–196. doi: https://doi.org/10.1016/0032-5910(93)80081-k

- Rodrı́guez, J. M., Sánchez, J. R., Alvaro, A., Florea, D. F., Estévez, A. M. (2000). Fluidization and elutriation of iron oxide particles. A study of attrition and agglomeration processes in fluidized beds. Powder Technology, 111 (3), 218–230. doi: https://doi.org/10.1016/s0032-5910(99)00292-2

- Monazam, E. R., Breault, R. W., Weber, J., Layfield, K. (2017). Elutriation of fines from binary particle mixtures in bubbling fluidized bed cold model. Powder Technology, 305, 340–346. doi: https://doi.org/10.1016/j.powtec.2016.09.046

- Zenz, F. A., Weil, N. A. (1958). A theoretical-empirical approach to the mechanism of particle entrainment from fluidized beds. AIChE Journal, 4 (4), 472–479. doi: https://doi.org/10.1002/aic.690040417

- Fournol, A. B., Bergougnou, M. A., Baker, C. G. J. (1973). Solids entrainment in a large gas fluidized bed. The Canadian Journal of Chemical Engineering, 51 (4), 401–404. doi: https://doi.org/10.1002/cjce.5450510402

- Malewski, J. (2017). On accuracy of sieve analysis. In Proceedings of the Annual Conference on Aggregates KruszMin’17. Wroclaw, 103–111.

- Sieve analysis. Taking a Close Look at Quality (2009). Retsch GmbH Haan: Haan, 52.

- Green, D. W., Southard, M. Z. (2019). Perry’s Chemical Engineers’ Handbook. McGraw Hill Professional.

- Hartnett, J. P. (Ed.) (1968). Analytical Heat Diffusion Theory. Academic Press. doi: https://doi.org/10.1016/b978-0-12-459756-3.x5001-9

- Yukhimenko, N., Vakal, S. (2016). The exergy analysis of energy efficiency of the technology of granulated phosphorus-potassium fertilizers. Eastern-European Journal of Enterprise Technologies, 5 (6 (83)), 4–10. doi: https://doi.org/10.15587/1729-4061.2016.77182

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2022 Mykola Yukhymenko, Ruslan Ostroha, Jozef Bocko

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.