Виявлення впливу абразивного зносу проточної частини компрессора на характеристики газотурбінного двигуна

DOI:

https://doi.org/10.15587/1729-4061.2023.275546Ключові слова:

газотурбінний двигун, осьовий компресор, абразивний знос, ерозія матеріалу, аеродинамічні втратиАнотація

Робота газотурбінного двигуна (ГТД) в умовах запиленої атмосфери призводить до зношування елементів проточної частини і, як наслідок, до погіршення його параметрів і характеристик.

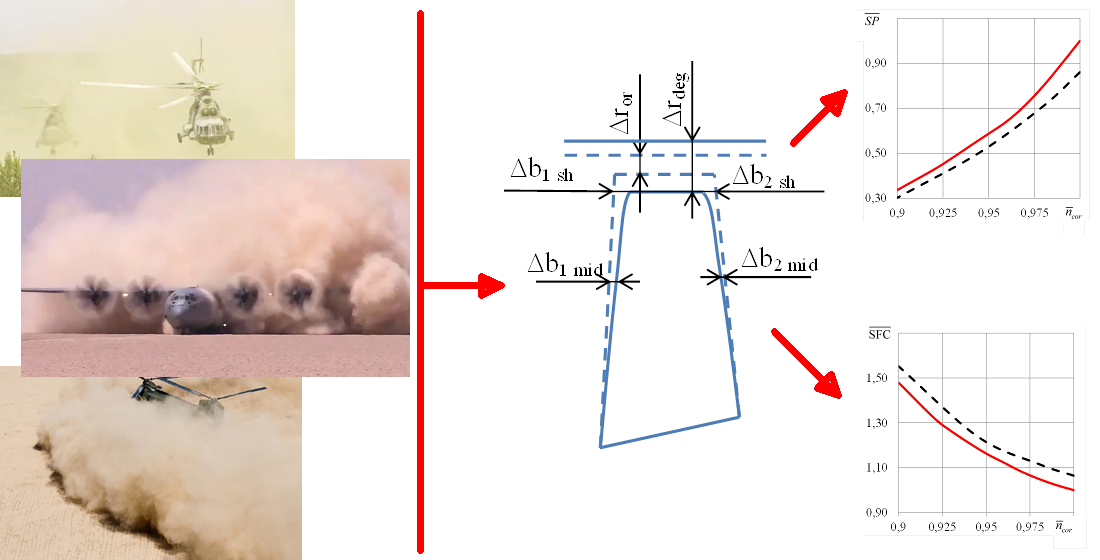

Найбільшому зносу піддаються вертолітні та танкові ГТД, що працюють у запиленій атмосфері, а також газотурбінні установки компресорних станцій, що експлуатуються в районах з підвищеною концентрацією пилу. При експлуатації ГТД у таких умовах сильнішому зносу піддається компресор. В зв’язку з цим, вирішується проблема виявлення впливу абразивного зносу компресора на параметри ГТД. Для цього побудовано метод розрахунку характеристик ГТД, що дозволяє врахувати вплив абразивного зношування проточної частини і лопаткових вінців компресора.

В основу методу розрахунку покладено нелінійну математичну модель, що дозволяє описати сталі процеси, що відбуваються в окремих вузлах і в двигуні в цілому на стаціонарних режимах. Особливістю даного методу є двовимірний опис компресора в системі двигуна. Представлений метод дозволяє оперативно проводити розрахункові оцінки впливу відхилення геометричних параметрів проточної частини від номінальних значень на характеристику компресора та двигуна загалом.

Виконано моделювання геометричних параметрів зношеного осьового компресора на підставі даних про знос. Здійснено розрахунок параметрів та характеристики зношеного компресора, а також ГТД в цілому. Встановлено, що при заданому зносі проточної частини компресора питома потужність двигуна знизилася на 7,5 %, питома витрата палива зросла на 6,4 %, а запас стійкості зменшився на 11,1 % порівняно з вихідним.

Отримані результати можуть бути використані для аналізу і прогнозування експлуатаційної ефективності двигунів при їх роботі в умовах високої запиленості повітря.

Посилання

- Dobriakov, Iu. I. (2009) Na zemle pyl est! Problemy razrabotki effektivnogo vertoletnogo GTD. Dvigatel, 62 (2), 4–6.

- D technology helps helicopters land on sand (2011). Available at: https://www.gov.uk/government/news/3d-technology-helps-helicopters-land-on-sand

- Posmotrite, kak voennyi samolet C-130J Super Hercules saditsia i vzletaet priamo v pustyne (2017). Available at: https://carakoom.com/blog/posmotrite-kak-voennyj-samolet-c130j-super-hercules-saditsya-i-vzletaet-pryamo-v-pustyne

- Sallee, G. (1978) Performance deterioration based on existing (historical) data. JT9D jet engine diagnostics program. Ohio: NASA Lewis Research Center Cleveland, 217.

- Sirs, R. C. (1994). The Operation of Gas Turbine Engines in Hot & Sandy Conditions-Royal Air Force Experiences in the Gulf War. AGARD conference proceedings 558: Erosion, Corrosion and Foreign Object Damage Effects in Gas Turbines, Paper No. 2.

- Bojdo, N., Filippone, A. (2019). A Simple Model to Assess the Role of Dust Composition and Size on Deposition in Rotorcraft Engines. Aerospace, 6 (4), 44. doi: https://doi.org/10.3390/aerospace6040044

- Stepanov, G. Iu., Zitcer, I. M. (1986). Inertcionnye vozdukhoochistiteli. Moscow: Mashinostroenie, 184.

- Barone, D., Loth, E., Snyder, P. (2015). Efficiency of an Inertial Particle Separator. Journal of Propulsion and Power, 31 (4), 997–1002. doi: https://doi.org/10.2514/1.b35276

- Przybyła, B. S., Przysowa, R., Zapałowicz, Z. (2020). Implementation of a new inlet protection system into HEMS fleet. Aircraft Engineering and Aerospace Technology, 92 (1), 67–79. doi: https://doi.org/10.1108/aeat-11-2018-0289

- Barone, D., Loth, E., Snyder, P. (2017). Influence of particle size on inertial particle separator efficiency. Powder Technology, 318, 177–185. doi: https://doi.org/10.1016/j.powtec.2017.04.044

- Alqallaf, J., Ali, N., Teixeira, J. A., Addali, A. (2020). Solid Particle Erosion Behaviour and Protective Coatings for Gas Turbine Compressor Blades – A Review. Processes, 8 (8), 984. doi: https://doi.org/10.3390/pr8080984

- Busurgin, A. V., Egorova, A. I., Ershov V. N. (1978). Stend dlia ispytaniia osevykh kompressorov na baze turbovalnogo GTD. Energeticheskoe mashinostroenie, 25, 85–90.

- Evstifeev, A., Kazarinov, N., Petrov, Y., Witek, L., Bednarz, A. (2018). Experimental and theoretical analysis of solid particle erosion of a steel compressor blade based on incubation time concept. Engineering Failure Analysis, 87, 15–21. doi: https://doi.org/10.1016/j.engfailanal.2018.01.006

- Schmucker, J., Schaffler, A. (1994). Performance Deterioration of Axial Compressors Due to Blade Defects. AGARD conference proceedings 558: Erosion, Corrosion and Foreign Object Damage Effects in Gas Turbines, Paper No. 16.

- Dvirnik, Ia. V., Pavlenko, D. V. (2017). Vliianie pylevoi erozii na gazodinamicheskie kharakteristiki osevogo kompressora GTD. Vіsnik dvigunobuduvannia, 1, 56–66.

- Barysheva, E. S., Demin, A. E., Zelenskii, R. L. (2017). Taking into account the blades erosive wear in the modeling of characteristics of the aircraft engine multistage axial compressor. Aerospace Technic and Technology, 6 (141), 58–64.

- Boiko, L. H., Demyn, A. E., Pyzhankova, N. V. (2019). Turboshaft engine thermogasdynamic parameters calculation method based on blade-to blade description of turbomashines. Part II. Stage and multistage compressors parameters determination. Aerospace Technic and Technology, 1 (153), 18–28. doi: https://doi.org/10.32620/aktt.2019.1.02

- Gumerov, A. V., Akmaletdinov, R. G. (2011). Compressor blade erosion modeling. Vestnik Samarskogo gosudarstvennogo aerokosmicheskogo universiteta, 3 (27), 233–239.

- Potapov, V. A., Sanko, A. A. (2020). Performance simulation of multi-stage axial-flow compressor of turbo-shaft engine with account for erosive wear nonlinearity of its blades. Civil Aviation High Technologies, 23 (5), 39–53. doi: https://doi.org/10.26467/2079-0619-2020-23-5-39-53

- Beliaev, D. V., Pikula, E. R., Talyzina, V. S. (1993). Otcenka deformatcii kharakteristik osevogo kompressora v usloviiakh dlitelnoi ekspluatatcii. Izvestiia vuzov. Aviatcionnaia tekhnika, 1, 50–54.

- Li, Y. G. (2009). Gas Turbine Performance and Health Status Estimation Using Adaptive Gas Path Analysis. Proceedings of ASME Turbo Expo 2009, ASME Paper GT2009-59168. doi: https://doi.org/10.1115/gt2009-59168

- Freire, R. L. A., Barbosa, J. R. (2013). Development and Validation of a Methodology for Stationary Gas Turbine Performance Prognostic. Proceedings of ASME Turbo Expo 2013, ASME Paper GT2013-95916. doi: https://doi.org/10.1115/gt2013-95916

- GasTurb Program. Available at: http://www.gasturb.de

- Hosseini, S. H. R., Khaledi, H., Soltani, M. R. (2009). New Model Based Gas Turbine Fault Diagnostics Using 1D Engine Model and Nonlinear Identification Algorithms. Proceedings of ASME Turbo Expo 2009, ASME Paper GT2009-59439. doi: https://doi.org/10.1115/gt2009-59439

- Astrua, P., Cecchi, S., Piola, S., Silingardi, A., Bonzani, F. (2013). Axial Compressor Degradation Effects on Heavy Duty Gas Turbines Overall Performances. Proceedings of ASME Turbo Expo 2013, ASME Paper GT2013-95497. doi: https://doi.org/10.1115/gt2013-95497

- Boiko, L. G., Karpenko, E. L. (2007) Razrabotka metoda rascheta kharakteristik turbovalnogo dvigatelia s poventcovym opisaniem mnogostupenchatogo osevogo kompressora. Vіsnik dvigunobuduvannia, 3, 143–146.

- Boiko, L. G., Karpenko, E. L. (2008). Vliianie ugla ustanovki lopatki vkhodnogo napravliaiushchego apparata na ekspluatatcionnye kharakteristiki gazoturbinnogo dvigatelia. Avіatcіino-kosmіchna tekhnіka і tekhnologіia, 4 (51), 43–50.

- Boiko, L. H., Datsenko, V. A., Pyzhankova, N. V. (2019). Determination of the throttle performances of a turboshaft gte based on the method of mathematical modeling using one and two-dimensional approaches to the compressor parameters calculation. Aerospace Technic and Technology, 7, 21–30. doi: https://doi.org/10.32620/aktt.2019.7.03

- Boiko, L. G., Kislov, O. V. Pizhankova, N. V. (2018). Turboshaft engine thermogasdynamic parameters calculation method blade-to blade description turbomashines based. Part 1.Main equations. Aerospace Technic and Technology, 1 (145), 48–58. doi: https://doi.org/10.32620/aktt.2018.1.05

- Kislov, O., Ambrozhevich, M., Shevchenko, M. (2021). Development of a method to improve the calculation accuracy of specific fuel consumption for performance modeling of air-breathing engines. Eastern-European Journal of Enterprise Technologies, 2 (8 (110)), 23–30. doi: https://doi.org/10.15587/1729-4061.2021.229515

- Boyko, L., Dyomin, A. (2018). Numerical study of flows in axial compressors of aircraft gas-turbine engines. Eastern-European Journal of Enterprise Technologies, 4 (8 (94)), 40–49. doi: https://doi.org/10.15587/1729-4061.2018.139445

- Boiko, L. G., Demin, A. E., Barysheva, E. L., Maksimov, Iu. P., Fesenko, K. V. (2011). Kompleks metodov poverochnogo rascheta osevykh i tcentrobezhnykh kompressorov. Trudy XV Mezhdunarodnoi nauchno-tekhnicheskoi konferentcii po kompressornoi tekhnike, 10.

- Aviamotorostroenie. Internet-muzei rossiiskoi aviatcii. Available at: http://авиару.рф/aviamuseum/dvigateli-i-vooruzhenie/aviamotorostroenie/

- Boyko, L., Datsenko, V., Dyomin, A., Pizhankova, N. (2021). Devising a method for calculating the turboshaft gas turbine engine performance involving a blade-by-blade description of the multi-stage compressor in a two-dimensional setting. Eastern-European Journal of Enterprise Technologies, 4 (8 (112)), 59–66. doi: https://doi.org/10.15587/1729-4061.2021.238538

- Schlichting, H., Gersten, K. (2017). Boundary-layer theory. Berlin: Springer, 805. doi: https://doi.org/10.1007/978-3-662-52919-5

- Aldi, N., Morini, M., Pinelli, M., Spina, P. R., Suman, A., Venturini, M. (2013). Performance Evaluation of Non-Uniformly Fouled Axial Compressor Stages by Means of Computational Fluid Dynamic Analyses. Proceedings of ASME Turbo Expo 2013. ASME Paper GT2013-95580. doi: https://doi.org/10.1115/gt2013-95580

- Haaland, S. E. (1983). Simple and Explicit Formulas for the Friction Factor in Turbulent Pipe Flow. Journal of Fluids Engineering, 105 (1), 89–90. doi: https://doi.org/10.1115/1.3240948

- Strub, R. A., Bonciani, L., Borer, C. J., Casey, M. V., Cole, S. L., Cook, B. B. et al. (1987). Influence of the Reynolds Number on the Performance of Centrifugal Compressors. Journal of Turbomachinery, 109 (4), 541–544. doi: https://doi.org/10.1115/1.3262145

- Syverud, E., Bakken, L. E. (2006). The impact of surface roughness on axial compressor performance deterioration. Proceedings of ASME Turbo Expo 2006. ASME Paper GT2006 – 90004. doi: https://doi.org/10.1115/gt2006-90004

- Lakshminarayana B. (1970). Methods of predicting the tip clearance effects in axial flow turbomachinery. Basic Engineering, 92, 467–482.

- Nechaev, Iu. N., Fedorov, R. M., Kotovskii, V. N., Polev, A. S. (2006). Teoriia aviatcionnykh dvigatelei Ch. 1. Moskva: Izd. VVIA im. N. E. Zhukovskogo, 366.

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Vadym Datsenko, Ludmila Boyko

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.