Розробка припою для жароміцних нікелевих сплавів суднових газових турбін нового покоління

DOI:

https://doi.org/10.15587/1729-4061.2023.288340Ключові слова:

спаяні з'єднання, напружений стан, високотемпературна сольова корозія, довготривала міцністьАнотація

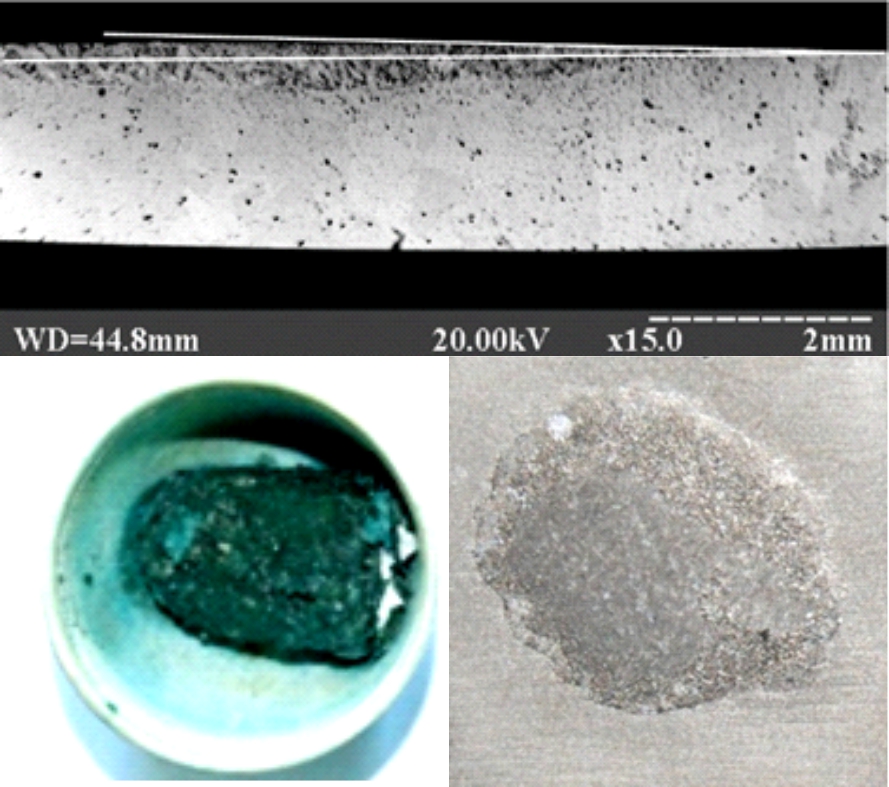

Об’єкт досліджень: процеси формування спаяних з’єднань і напруженого стану. Предмет досліджень: структура, хімічний склад, довготривала високотемпературна міцність при температурі 900 °C, швидкість високотемпературної сольової корозії. Існуючі припої мають високотемпературну працездатність 40–50 % від працездатності сплавів СМ93-ВІ і СМ96-ВІ. Не дивлячись на це, паяння є основним способом з’єднання сучасних жароміцних ливарних сплавів. Тому розробка нових припоїв, що забезпечують формування з’єднань з підвищеною тривалою високотемпературною міцністю, є актуальною. Суднові газотурбінні лопатки працюють при температурі 900 °C. Метою розробки нового припою SBM-4 є досягнення тривалої високотемпературної міцності спаяних з’єднань при температурі 900 °C на рівні 85–90 % від міцності жароміцних сплавів СМ93-ВІ і СМ96-ВІ.

При розробці припою SBM-4 використано двоетапний метод. На першому етапі визначено хімічний склад основи припою з урахуванням особливостей умов роботи лопаток суднових газотурбінних двигунів і досягнень матеріалознавства жароміцних сплавів. На другому етапі обрано депресант та його необхідний вміст. Використовували комп’ютерні програми для визначення розподілу між γ- і γ'-фазами з урахуванням участі кожного елемента, як в дисперсійному, так і в твердорозчинному зміцненні. Визначали раціональні межі концентрацій легуючих елементів. Критерієм є мінімальна схильність припою до утворення крихких фаз з урахуванням впливу концентрацій хрому, ренію, танталу на стійкість проти високотемпературної сольової корозії і високотемпературну працездатність. Довготривала міцність спаяних припоєм SBM-4 сплавів СМ93-ВІ і СМ96-ВІ складає 89–91 % від міцності основного металу. Технології паяння та виправлення дефектів лиття впроваджено у виробництво.

Посилання

- Yushchenko, K. A., Savchenko, V. S., Chervyakov, N. O., Zvyagintseva, A. V., Velikoivanenko, E. A. (2016). Multi-scale Modeling of the Stress-Strain State During Welding of Ni-Based Alloys. Cracking Phenomena in Welds IV, 289–303. doi: https://doi.org/10.1007/978-3-319-28434-7_14

- Jung, D. H., Sharma, A., Mayer, M., Jung, J. P. (2018). A Review on Recent Advances in Transient Liquid Phase (TLP) Bonding for Thermoelectric Power Module. Reviews on Advanced Materials Science, 53 (2), 147–160. doi: https://doi.org/10.1515/rams-2018-0011

- Kvasnytskyi, V., Korzhyk, V., Kvasnytskyi, V., Mialnitsa, H., Dong, C., Pryadko, T. et al. (2020). Designing brazing filler metal for heat-resistant alloys based on NI3AL intermetallide. Eastern-European Journal of Enterprise Technologies, 6 (12 (108)), 6–19. doi: https://doi.org/10.15587/1729-4061.2020.217819

- Makhnenko, V. I., Kvasnitsky, V. V., Ermolaev, G. V. (2008). Stress-Strain State Of Diffusion Bonds Between Metals With Different Physical-Mechanical Properties. The Paton Welding Journal, 8, 2–6. Available at: https://patonpublishinghouse.com/tpwj/pdf/2008/tpwj200808all.pdf

- Makhnenko, V. I., Kvasnitsky, V. V. (2009). Stress-strain state of assemblies of the cylindrical shape in diffusion bonding. The Paton Welding Journal, 2, 2–7. Available at: https://patonpublishinghouse.com/eng/journals/tpwj/2009/02/01

- Kopel'man, L. A. (2010). Osnovy teorii prochnosti svarnykh konstruktsiy. Sankt-Peterburg: izd. «Lan'», 464.

- Parfenov, A. N. (2008). Vvedenie v teoriyu prochnosti payanykh soedineniy. Tekhnologii v elektronnoy promyshlennosti, 2, 46–52. Available at: https://pselectro.ru/file-storage/1604046402-2008-02-46.pdf

- Ermolaev, G. V., Martynenko, V. A., Olekseenko, S. V., Labartkava, A. V., Matvienko, M. V. (2017). Effect of the Rigid Interlayer Thickness on the Stress-Strain State of Metal-Graphite Assemblies Under Thermal Loading. Strength of Materials, 49 (3), 422–428. doi: https://doi.org/10.1007/s11223-017-9882-4

- Cai, X., Gao, Y., Wang, X., Zhang, W., Liu, W., Shen, X. et al. (2020). Triaxial Constraint and Tensile Strength Enhancement in Brazed Joints. Metallurgical and Materials Transactions A, 51 (11), 5587–5596. doi: https://doi.org/10.1007/s11661-020-05984-x

- Riggs, B. E. (2017). Multi-scale computational modeling of Ni-base superalloy brazed joints for gas turbine applications. Ohio State University, 262. Available at: https://etd.ohiolink.edu/acprod/odb_etd/etd/r/1501/10?clear=10&p10_accession_num=osu1492631613686228

- Kvasnytskyi, V. V., Matviienko, M. V., Buturlia, Y. A. (2020). Influence of properties of the interlayer solder on the stress-strain state of brazed nodes from heat-resistant alloys. Collection of Scientific Publications NUS, 4, 119–128. doi: https://doi.org/10.15589/znp2020.4(482).14

- Malashenko, I. S., Mazurak, V. E., Kushnareva, T. N., Kurenkova, V. V., Zavidonov, V. G., Yavdoschina, E. F. (2014). Payka v vakuume litogo nikelevogo splava ZhS6U kompozitsionnymi pripoyami na osnove VPr-36. Chast' 1. Sovremennaya elektrometallurgiya, 4, 49–58. Available at: https://patonpublishinghouse.com/sem/pdf/2014/pdfarticles/04/9.pdf

- Fridman, Ya. B. (1974). Mekhanicheskie svoystva metallov. Ch. 1. Deformatsiya i razrushenie. Moscow: Mashinostroenie, 472.

- Yue, X., Liu, F., Chen, H., Wan, D., Qin, H. (2018). Effect of Bonding Temperature on Microstructure Evolution during TLP Bonding of a Ni3Al based Superalloy IC10. MATEC Web of Conferences, 206, 03004. doi: https://doi.org/10.1051/matecconf/201820603004

- Verkhuliuk, A. N., Maksiuta, I. I., Kvasnytska, Yu. H., Mialnytsia, H. P., Mykhnian, O. V. (2016). Fazovo-strukturna stabilnist zharomitsnoho koroziynostiykoho splavu dlia lytykh robochykh lopatok HTU. Metaloznavstvo ta obrobka metaliv, 3, 3–9.

- Kvasnytska, Yu. H., Ivaskevych, L. М., Balytskyi, О. І., Maksyuta, І. І., Myalnitsa, H. P. (2020). High-Temperature Salt Corrosion of a Heat-Resistant Nickel Alloy. Materials Science, 56 (3), 432–440. doi: https://doi.org/10.1007/s11003-020-00447-5

- Yermolaiev, H. V., Kvasnytskyi, V. V., Kvasnytskyi, V. F. (2015). Paiannia materialiv. Mykolaiv: NUK, 340. Available at: https://www.researchgate.net/profile/Gennadii-Yermolaiev/publication/321796483_PAANNA_MATERIALIV/links/5a3237c3458515afb65dbe2c/PAANNA-MATERIALIV.pdf

- Maksymova, S. V., Voronov, V. V., Kovalchuk, P. V., Zvolinsky, I. V. (2023). Influence of Alloying Elements on Heat Resistance of Ni-Based Fillers and Brazed Joints. Materials Science, 58 (5), 643–648. doi: https://doi.org/10.1007/s11003-023-00711-4

- Balyts’kyi, A. I., Kvasnyts’ka, Yu. H., Ivas’kevich, L. M., Myal’nitsa, H. P. (2018). Corrosion- and Hydrogen-Resistance of Heat-Resistant Blade Nickel-Cobalt Alloys. Materials Science, 54 (2), 230–239. doi: https://doi.org/10.1007/s11003-018-0178-z

- Іvas’kevych, L. М. (2020). Influence of Alloying with Cobalt and Hafnium on the Corrosion and Hydrogen Resistances of Refractory Nickel Alloy. Materials Science, 55 (5), 730–736. doi: https://doi.org/10.1007/s11003-020-00365-6

- Glotka, O. A., Olshanetskii, V. Yu. (2023). Mathematical Prediction of the Properties of Heat-Resistant Nickel Alloys After Directional Crystallization. Materials Science, 58 (5), 679–685. doi: https://doi.org/10.1007/s11003-023-00716-z

- Maksymova, S. V., Voronov, V. V., Kovalchuk, P. V. (2021). Mathematical modeling of melting temperature range and phase composition of multicomponent nickel alloys. The Paton Welding Journal, 2021 (10), 28–32. doi: https://doi.org/10.37434/tpwj2021.10.04

- Musina, O. N. (2015). Planirovanie i postanovka nauchnogo eksperimenta. Moscow; Berlin: Direkt-Media, 89. doi: https://doi.org/10.23681/274057

- Kvasnytskyi, V. V., Mialnitsa, H. P., Kvasnytskyi, V. F., Malyi, O. B., Samokhin, S. M., Buturlia, Ye. A., Matviienko, M. V. (2020). Pat. No. 127057 UA. Prypiy dlia paiannia zharomitsnykh nikelevykh splaviv morskykh hazovykh turbin. declareted: 21.07.2020; published: 29.03.2023, Bul. No. 13/2023. Available at: https://sis.nipo.gov.ua/uk/search/detail/1728602/

- Depiver, J., Mallik, S., Harmanto, D. (2020). Solder joint failures under thermo-mechanical loading conditions – A review. Advances in Materials and Processing Technologies, 7 (1), 1–26. doi: https://doi.org/10.1080/2374068x.2020.1751514

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2023 Viktor Kvasnytskyi, Volodymyr Korzhyk, Viacheslav Kvasnytskyi, Maksym Matviienko, Yevhen Buturlia, Ivan Lahodzinskyi

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.