Синтез нанокристалічного нікелю за допомогою електроосадження імпульсним струмом у ванні осадження без добавок та порівняння характеристик наномасштабів

DOI:

https://doi.org/10.15587/1729-4061.2024.298302Ключові слова:

нанокристалічний, нікель, нанорозмір, електроосадження, добавка, імпульсний струм, швидкість зародження, піраміда, повна ширина на половині максимальної пікової інтенсивностіАнотація

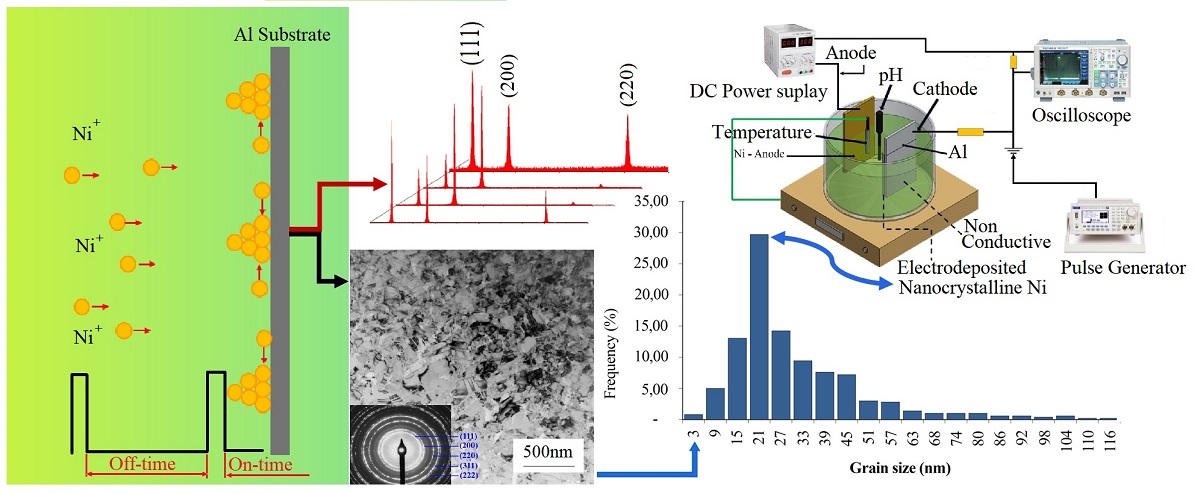

Експериментальне дослідження синтезу нанокристалічних нікелів шляхом електроосадження імпульсним струмом було проведено у ванні Watts без добавок із застосуванням розчину сульфату нікелю з аналогічною концентрацією іонів нікелю. В якості підкладки використовувався алюміній. Це продемонструвало перевагу легшого процесу видалення електроосадженого нанокристалічного нікелю з його підкладки. Тоді як використання високочистого нікелевого анода мало на меті замінити іони нікелю, кількість яких зменшилася під час електроосадження. Були застосовані різні пікові щільності струму 450, 750 і 1000 мА/см2. Імпульсний струм був встановлений на подібну схему імпульсів увімкнення та вимкнення 1 мс та 9 мс відповідно. Коротший час увімкнення продемонстрував здатність обмежувати осадження іонів, що було пов’язано з утворенням більш дрібних зерен. Організація перерви була спрямована на те, щоб повністю припинити рух іонів. Вища щільність струму продемонструвала домінуючий вплив на відкладення, створюючи більш високу швидкість зародження, що пов’язано з осадженням нанокристалічного нікелю. Пікова щільність струму 1000 мА/см2 створювала розміри зерен у нанорозмірному режимі.

Нанокристалічний нікель був успішно отриманий без будь-яких додаткових добавок. Дослідження розміру зерна, отриманого від 1000 мА/см2, було проведено шляхом виділення повної ширини на половині максимальної пікової інтенсивності, виявленої за допомогою дифракції рентгенівських променів і трансмісійної електронної мікроскопії, які показали узгоджені результати 22 нм і 25,4±3,4 нм відповідно. Це також свідчить про значну роль густини імпульсного струму. Крім того, нанокристалічний нікель може бути синтезований у ванні електроосадження без будь-яких добавок

Посилання

- Wasekar, N. P., Haridoss, P., Seshadri, S. K., Sundararajan, G. (2016). Influence of mode of electrodeposition, current density and saccharin on the microstructure and hardness of electrodeposited nanocrystalline nickel coatings. Surface and Coatings Technology, 291, 130–140. https://doi.org/10.1016/j.surfcoat.2016.02.024

- Dong, Y., Yang, H., Zhang, L., Li, X., Ding, D., Wang, X. et al. (2020). Ultra‐Uniform Nanocrystalline Materials via Two‐Step Sintering. Advanced Functional Materials, 31 (1). https://doi.org/10.1002/adfm.202007750

- Zhang, F., Yao, Z., Moliar, O., Tao, X., Yang, C. (2020). Nanocrystalline Ni coating prepared by a novel electrodeposition. Journal of Alloys and Compounds, 830, 153785. https://doi.org/10.1016/j.jallcom.2020.153785

- Klapper, H. S., Zadorozne, N. S., Rebak, R. B. (2017). Localized Corrosion Characteristics of Nickel Alloys: A Review. Acta Metallurgica Sinica (English Letters), 30 (4), 296–305. https://doi.org/10.1007/s40195-017-0553-z

- Wang, F., Li, L., Liu, J., Shu, Q. (2017). Research on tool wear of milling nickel-based superalloy in cryogenic. The International Journal of Advanced Manufacturing Technology, 91 (9-12), 3877–3886. https://doi.org/10.1007/s00170-017-0079-6

- Zhou, X., Ouyang, C. (2017). Anodized porous titanium coated with Ni-CeO2 deposits for enhancing surface toughness and wear resistance. Applied Surface Science, 405, 476–488. https://doi.org/10.1016/j.apsusc.2017.02.034

- Merita, F., Umemoto, D., Yuasa, M., Miyamoto, H., Goto, T. (2018). Electrodeposition of nanocrystalline nickel embedded with inert nanoparticles formed via inverse hydrolysis. Applied Surface Science, 458, 612–618. https://doi.org/10.1016/j.apsusc.2018.07.123

- Gu, C., Lian, J., He, J., Jiang, Z., Jiang, Q. (2006). High corrosion-resistance nanocrystalline Ni coating on AZ91D magnesium alloy. Surface and Coatings Technology, 200 (18-19), 5413–5418. https://doi.org/10.1016/j.surfcoat.2005.07.001

- Zhou, X., Wu, F., Ouyang, C. (2017). Electroless Ni–P alloys on nanoporous ATO surface of Ti substrate. Journal of Materials Science, 53 (4), 2812–2829. https://doi.org/10.1007/s10853-017-1686-1

- Fratesi, R., Ruffini, N., Malavolta, M., Bellezze, T. (2002). Contemporary use of Ni and Bi in hot-dip galvanizing. Surface and Coatings Technology, 157 (1), 34–39. https://doi.org/10.1016/s0257-8972(02)00137-8

- Zeng, C., Tian, W., Liao, W. H., Hua, L. (2016). Microstructure and porosity evaluation in laser-cladding deposited Ni-based coatings. Surface and Coatings Technology, 294, 122–130. https://doi.org/10.1016/j.surfcoat.2016.03.083

- Sadeghimeresht, E., Markocsan, N., Nylén, P., Björklund, S. (2016). Corrosion performance of bi-layer Ni/Cr 2 C 3 –NiCr HVAF thermal spray coating. Applied Surface Science, 369, 470–481. https://doi.org/10.1016/j.apsusc.2016.02.002

- John, A., Saeed, A., Khan, Z. A. (2023). Influence of the Duty Cycle of Pulse Electrodeposition-Coated Ni-Al2O3 Nanocomposites on Surface Roughness Properties. Materials, 16 (6), 2192. https://doi.org/10.3390/ma16062192

- Matsui, I., Watanabe, A., Takigawa, Y., Omura, N., Yamamoto, T. (2020). Microstructural heterogeneity in the electrodeposited Ni: insights from growth modes. Scientific Reports, 10 (1). https://doi.org/10.1038/s41598-020-62565-z

- Watanabe, A., Yamamoto, T., Takigawa, Y. (2022). Tensile strength of nanocrystalline FeCoNi medium-entropy alloy fabricated using electrodeposition. Scientific Reports, 12 (1). https://doi.org/10.1038/s41598-022-16086-6

- Cheng, A.-Y., Pu, N.-W., Liu, Y.-M., Hsieh, M.-S., Ger, M.-D. (2023). Evaluation of Ni–B alloy electroplated with different anionic groups. Journal of Materials Research and Technology, 27, 8360–8371. https://doi.org/10.1016/j.jmrt.2023.11.243

- Rashidi, A. M., Amadeh, A. (2008). The effect of current density on the grain size of electrodeposited nanocrystalline nickel coatings. Surface and Coatings Technology, 202 (16), 3772–3776. https://doi.org/10.1016/j.surfcoat.2008.01.018

- Moti, E., Shariat, M. H., Bahrololoom, M. E. (2008). Electrodeposition of nanocrystalline nickel by using rotating cylindrical electrodes. Materials Chemistry and Physics, 111 (2-3), 469–474. https://doi.org/10.1016/j.matchemphys.2008.04.051

- Liu, H., Wang, H., Ying, W., Liu, W., Wang, Y., Li, Q. (2020). Influences of Duty Cycle and Pulse Frequency on Properties of Ni-SiC Nanocomposites fabricated by Pulse Electrodeposition. International Journal of Electrochemical Science, 15 (10), 10550–10569. https://doi.org/10.20964/2020.10.33

- Lv, B., Hu, Z., Wang, X., Xu, B. (2015). Electrodeposition of nanocrystalline nickel assisted by flexible friction from an additive-free Watts bath. Surface and Coatings Technology, 270, 123–131. https://doi.org/10.1016/j.surfcoat.2015.03.012

- Nayana, K. O., Ranganatha, S., Shubha, H. N., Pandurangappa, M. (2019). Effect of sodium lauryl sulphate on microstructure, corrosion resistance and microhardness of electrodeposition of Ni–Co3O4 composite coatings. Transactions of Nonferrous Metals Society of China, 29 (11), 2371–2383. https://doi.org/10.1016/s1003-6326(19)65143-5

- Chauhan, M., Mohamed, F. A. (2006). Investigation of low temperature thermal stability in bulk nanocrystalline Ni. Materials Science and Engineering: A, 427 (1-2), 7–15. https://doi.org/10.1016/j.msea.2005.10.039

##submission.downloads##

Опубліковано

Як цитувати

Номер

Розділ

Ліцензія

Авторське право (c) 2024 Rahmad Imbang Tritjahjono

Ця робота ліцензується відповідно до Creative Commons Attribution 4.0 International License.

Закріплення та умови передачі авторських прав (ідентифікація авторства) здійснюється у Ліцензійному договорі. Зокрема, автори залишають за собою право на авторство свого рукопису та передають журналу право першої публікації цієї роботи на умовах ліцензії Creative Commons CC BY. При цьому вони мають право укладати самостійно додаткові угоди, що стосуються неексклюзивного поширення роботи у тому вигляді, в якому вона була опублікована цим журналом, але за умови збереження посилання на першу публікацію статті в цьому журналі.

Ліцензійний договір – це документ, в якому автор гарантує, що володіє усіма авторськими правами на твір (рукопис, статтю, тощо).

Автори, підписуючи Ліцензійний договір з ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР», мають усі права на подальше використання свого твору за умови посилання на наше видання, в якому твір опублікований. Відповідно до умов Ліцензійного договору, Видавець ПП «ТЕХНОЛОГІЧНИЙ ЦЕНТР» не забирає ваші авторські права та отримує від авторів дозвіл на використання та розповсюдження публікації через світові наукові ресурси (власні електронні ресурси, наукометричні бази даних, репозитарії, бібліотеки тощо).

За відсутності підписаного Ліцензійного договору або за відсутністю вказаних в цьому договорі ідентифікаторів, що дають змогу ідентифікувати особу автора, редакція не має права працювати з рукописом.

Важливо пам’ятати, що існує і інший тип угоди між авторами та видавцями – коли авторські права передаються від авторів до видавця. В такому разі автори втрачають права власності на свій твір та не можуть його використовувати в будь-який спосіб.